Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

CNC-Maschine mit 3D- und Laser Zusatz (1 / 3)

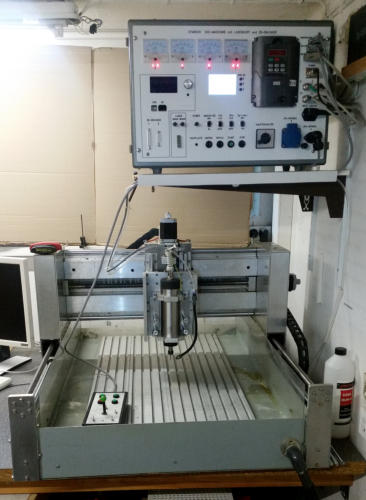

Seit 2015 ist meine selbst gebaute Portalfräse in Betrieb. Inzwischen

habe ich die Maschine in eine Art “Eier legende Wollmilchsau”

verwandelt. Zuerst beschreibe ich den mechanischen Aufbau, am

Schluss folgen die Schaltpläne.

Die Reihenfolge der Beschreibungen:

•

Die Steuerung erweitert und in ein größeres Gehäuse gebaut

•

Auf den PC läuft jetzt Estlcam V11. Jetzt mit Start- und Stop-

Taste und Tastplatte.

•

Eine XYZ-Anzeige

•

Ein Stifthalter zum beschriften einer Frontplatte

•

Ein Tiefentaster zum Platinen fräsen und -bohren

•

Ein Laserkopf zum belichten von Platinen

•

Zusätzliche X- und Y- Antrieb zum 3D drucken. Das war der

aufwändigste Teil.

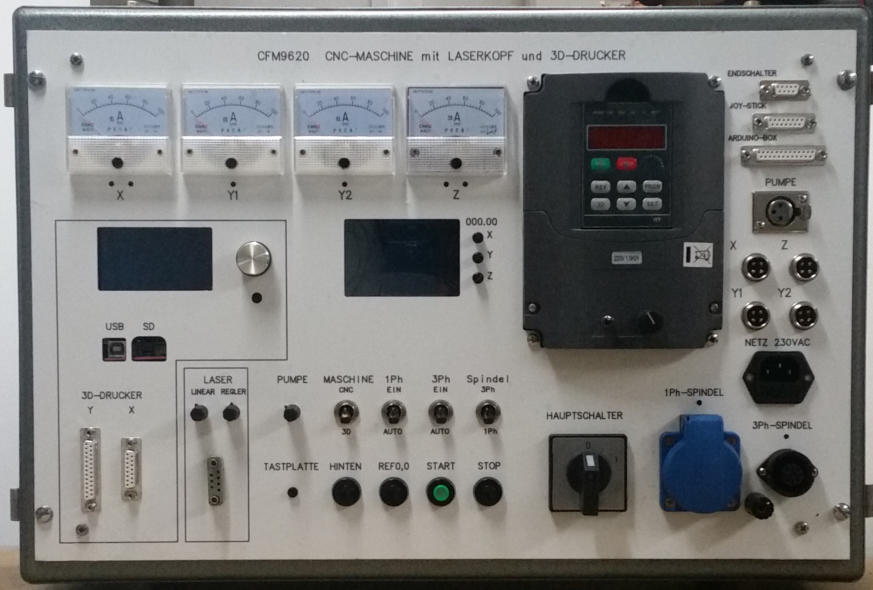

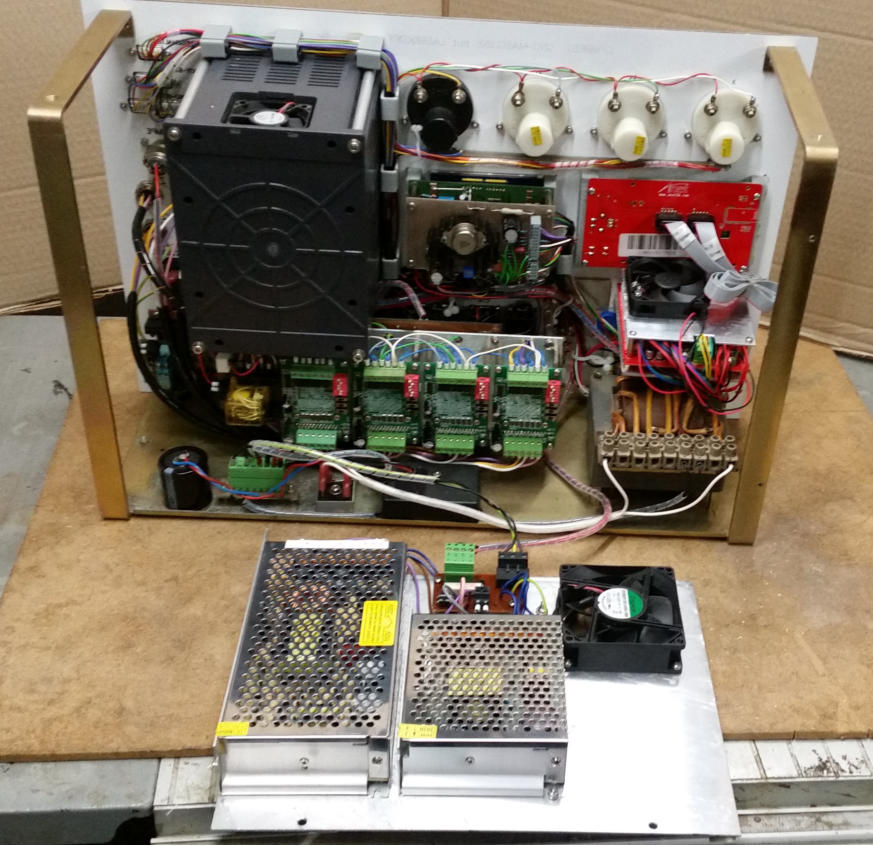

Der Aufbau der Steuerung

Die Steuerung wurde in ein altes Gehäuse aus der Röhrenzeit eingebaut. Das ist, wie damals üblich, eine sehr stabile Stahl-Konstruktion. Da war mal ein Messgerät mit Röhren drin. Die Elektronik wurde mit allen Teilen von meiner bisherigen Steuerung übernommen. Das CNC-Netzteil, bestehend aus Netztrafo, Gleichrichter und Elko ist aufs Chassis montiert, die Netzteile für den 3D-Drucker sind auf einer Aluplatte hinten ans Chassis verschraubt. Die Netzteile werden über Steckverbinder angeschlossen. Alle übrigen Teile sind auf der Frontplatte montiert. Die Frontplatte ist am Chassis verschraubt. Das ist eine kompakte Baugruppe die als Einschub ins Gehäuse geschoben wird. Alle Steckanschlüsse befinden sich auf der Front. Das war mir wichtig, ich wollte keine Anschlüsse auf der Rückseite damit der Einschub ohne Behinderung herausgezogen werden kann. Für die Frontplatte habe ich aus Kostengründen eine 4mm-Dibond-Platte anstatt Aluminium verwendet. Das Material ist sehr stabil. Hat aber einen Nachteil. Sie besteht aus zwei weiß lackierten dünnen Alublechen mit schwarzen LDPE Kunststoffkern dazwischen. Die beiden Bleche sind elektrisch gut isoliert. Die Platte sollte aber mit GND verbunden sein. Ich habe auf beiden Seiten eine kleine Fläche vom Lack weg gefräst und eine GND-Buchse darauf geschraubt. Diese Buchse ist mit der PE-Klemme verbunden. Die Front wurde komplett auf der CNC gefertigt inklusive der Beschriftung.

Umrichter für die 3-Phasen-Spindel

XYZ-Anzeige mit

der Lasersteuerung

3D-Steuerung mit Lüfter

3D-Grafik-LCD

Netztrafo für die CNC

Netzteile für den 3D-Teil

von Hinten

von Oben

von Links

von Rechts

Klappchassis mit den 4 Schrittmotor-

Treibern, darunter die CPU-Platine

PC jetzt Estlcam Version 11

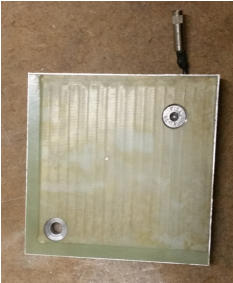

Wie bisher wird die CNC vom PC über einen Arduino gesteuert. Die Verbindung zur CNC erfolgt über Optokoppler in der “Arduino-Box” mit ein 25 poliges Sub-D-Kabel. Meine eigene Steuerung ist geblieben, ich will die Maschine auch ohne PC manuell bedienen können. Das hat sich für die Reinigung und Einrichtung sehr bewährt. Ich habe deren Firmware nur etwas modifiziert in Bezug auf die Endschalter und die neuen Funktionen in Estlcam. Die Bedieneinheit mit den Joystick hat 2 Schalter dazu bekommen mit denen ich die Empfindlichkeit des Joysticks herunter setzen kann. Die Start- und Stopp-Taste kann jetzt auch den Fräsvorgang mit Estlcam anhalten und wieder starten. Das ging bisher nur mit meiner manuellen Steuerung. In Estlcam sind Tastfunktionen möglich. Ich verwende eine isolierte Tastplatte. Damit kann ich zum fräsen von Alublech die Einrichtung mit einer einzigen Funktion vornehmen. Bedingung ist eine rechtwinklige Ecke des Blechs. Dort wird die Tastplatte angelegt und die Tastung gestartet. Danach ist der Nullpunkt und Winkel des Blechs und die Fräsertiefe in Estcam gesichert. Das funktioniert wie ich bisher feststellen konnte perfekt! Die CNC ist gut geerdet, alle Teile also auch der Fräser sind mit GND verbunden. Mein Blech ist ebenfalls mit GND verbunden. Ich benötige deshalb eine isolierte Tastplatte. Die Tastplatte besteht auf ein 10mm starkes Alublech, darauf ist eine 3mm-Epoxydplatte geklebt. Damit ein Aufspannen möglich ist sind 2 versenkte Löcher im Alu vorhanden. Nachdem der Kleber ausgehärtet ist erfolgt der Fräsvorgang ohne Umspannen. Es bleibt zum Anlegen eine etwa 2mm tiefe Kante in der Epoxydplatte. Mehr darf es nicht sein weil ich auch dünne Bleche fräse.

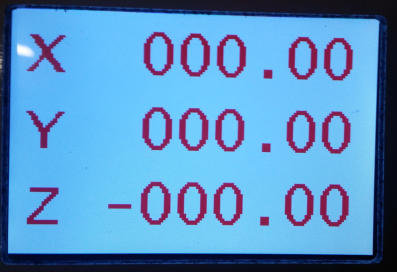

Die XYZ-Anzeige

Die Anzeige habe ich speziell für diesen Zweck entwickelt. Verwendet wird ein 16-bit Prozessor (dsPIC33EP128GP504) und ein 3,5-Zoll TFT-Display. Die drei Anzeigen haben je eine Taste rechts daneben um die Anzeige auf 000.00 zu setzen. Nach dem Einschalten sind die Ziffern rot, nach dem setzen sind sie schwarz. Leider kann ich die Positionsanzeige auf dem PC / Estlcam nicht mit meinen Prozessor lesen. Die Anzeige kann also nicht dieselbe sein, es sei denn ich setze beide gleichzeitig auf Null.

Die CNC als Stiftplotter

Die Beschriftung von Frontplatten ist für Hobbyisten immer ein ungelöstes Problem. Das habe ich bisher mit Laserdrucker auf verschiedene Art gemacht. Leider war das auf eine Größe bis DIN-A4 beschränkt. Jetzt habe noch ein weiteres Verfahren ausprobiert weil meine neue Front fast einen halben Quadratmeter groß ist. Die CNC sollte als Stiftplotter die Front beschriften. Dazu ist ein Stifthalter nötig, der präzise beweglich ist sonst rammt die Maschine den Stift ins Material. Der Stift soll nur mit sein eigenes Gewicht beim Schreiben aufliegen. Bei meiner Konstruktion sind es 14 Gramm (Messwert). Der Stifthalter wird anstelle der Spindel eingesetzt. Habe einige Stifte ausprobiert, es funktionierte nur einer: Edding 140S. Ich verwende die einfache Schrift vom CAD. Das selbe mit dem ich die Bohrungen und Ausbrüche fräse. Die Schrift wird mit mit der Gravierfunktion in Estlcam auf die Maschine gebracht. Den Z-Hub so klein wie möglich damit sich der Stift nicht zum sehr im Kreis bewegt wegen der Schanier-Konstruktion. Geschwindigkeit = 200mm/min. Der Edding übersteht das problemlos. Der einzige Nachteil: die Schrift ist zwar absolut wischfest, löst sich aber mit Spiritus und auch mit Schutzlack auf. Ich habe die Front deshalb mit einer Klarsichtfolie überdeckt.

Tiefentaster und Vakuumplatte

Fürs Isolierfräsen und bohren von Platinen verwende einen vor einigen Jahren selbst gebauten Tiefentaster. Ein Tiefentaster besteht im Prinzip aus ein Teflonrohr, in dessen Zentrum sich der Gravierstichel / Bohrer befindet. Der Tiefentaster wird mit den kleinen Proxxon-Fräsmotor in vertikaler Richtung leicht beweglich geführt. Die CNC setzt das Teflonrohr direkt auf die Platine plus 2mm. Um diese 2mm wird die Einrichtung nach oben gehoben. Das Eigengewicht sorgt für einen direkten Kontakt / Druck des Teflonrohres auf die Platine. Zum Aufspannen einer Platine habe ich eine Vakuumplatte gebaut. Der Betrieb erfolgt mit einen Staubsauger. Das geht solange die Platine nicht zu klein ist, sollte mindestens einen Quadratdezimeter (100x100mm) groß sein. Diese Fertigungsmethode verwende ich nur für grobe Strukturen nach der Voronoi- Methode. Dabei wird zwischen den Leiterbahnen gefräst, so dass kaum Restkupfer übrig bleibt. Dieses Verfahren verwende ich für Platinen mit hohen Strömen, Relais, Klemmen usw. Also für bedrahtete Teile. Für SMDs ungeeignet. Der Entwurf der Platine mit KiCAD ist sehr einfach weil die Leiterbahnbreite kaum eine Rolle spielt. Feinere Strukturen bekommt man auch hin, aber nur mit neuen scharfen Sticheln. Die Kupferflächen sind wegen der größeren Fläche stabiler gegen häufiges Ändern was bei Versuchsaufbauten von großen Vorteil ist. Die Voronoi-Methode habe ich unter “Home > Software” beschrieben, die Vakuumplatte auf der letzten Seite bei “Home > Maschinen > CNC-Fräse”

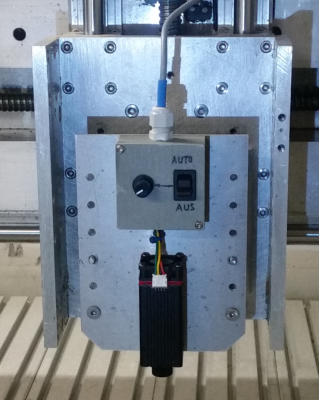

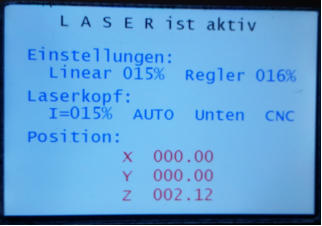

Der Laserkopf

Verwendet wird ein kleines 7W-Lasermodul. Die Betriebsspannung beträgt 12VDC. Der Laserstrom kann mit einer PWM von (fast) 0 bis zum Maximum (580mA) geregelt werden. Ich wollte für den Laserbetrieb keine extra Software auf den PC, es muss mit Estlcam funktionieren wie normales Gravieren. Die Steuerung erfolgt durch die Signale CLK und DIR der Schrittmotortreiber. Der Laser wird mit den Prozessor der XYZ-Anzeige gesteuert weil hier die Signale sowieso angeschlossen sind. Der Laserkopf geht in Betrieb sobald dessen Kabel an die Buchse auf der Front gesteckt wird. Die XYZ-Anzeige zeigt jetzt die Werte für den Betrieb mit den Laser an. Am Laserkopf ist ein Schalter mit 3 Stellungen: • AUS wirkt in allen Betriebsarten sofort! • Mittelstellung: das Poti stellt den Laserstrom ein. Zuerst auf 0 stellen! • AUTO: der Strom wird von der Steuerung vorgegeben. Wenn der Schalter am Laserkopf auf AUTO steht ist der Laser auf fast Null, es erscheint zunächst ein Laserpunkt, den man zum Einrichten benötigt. Das bleibt solange die CNC nur manuell bewegt wird. Estlcam übernimmt die Steuerung wenn der Schalter auf der Joystick-Bedieneinheit auf AUTO steht. Die Firmware in der XYZ-Anzeige erkennt dann aus der Bewegung der Z- Achse ob sie stabil “Oben” oder “Unten” ist. Wenn sie “Unten” ist (entspricht “Gravierstichel ist unten”) wird der Laser aktiv. Der Laserstrom ist mit den 2 Potis auf der Front einstellbar: • Regler: zum XY-Vorschub proportional • Linear: ein fester Wert Beide Werte werden addiert ausgegeben. zeigt die Stellung der beiden Potis an, erspart mit eine Skala am Poti. zeigt den aktuellen Laserstrom an, AUTO = Schalter am Laserkopf, Unten = aktuelle Z-Stellung, CNC = Estlcam hat die Steuerung übernommen zeigt die aktuellen XYZ-Positionen an Zur Belichtung einer fotobeschichteten Platine sind nur 10% + 15% erforderlich, bei zu hohen Laserstrom verbrennt die Fotoschicht und kann nicht mehr entwickelt werden. Mit Laser mache ich kleine Platinen für SMD-Bestückung. Wenn gebohrt werden muss wird es Aufwendig wegen der Umrüstung auf den Tiefentaster mit Proxxon-Bohrmaschine. Die Nullpunkte beider Verfahren müssen übereinstimmen, was nicht ganz einfach ist.