Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Senk-Erodiermaschine, Version 3, Seite 1/2

Die “Version 3” besteht aus:

1.

Erodier-Generator

2.

Pumpeneinheit mit Filter

3.

Z-Achse meiner CNC-Portalfräse.

Die Elektronik im Erodier-Generator ist mit der “Version 2” bis auf kleine Änderungen identisch.

Die CPU-Platine, die Endstufe und der Kühlturm sind unverändert.

Das Netzteil ist wegen der vereinfachten Notaus-Schaltung neu.

Die Firmware der CPU ist erweitert worden:

1.

Die Steigung der Z-Spindel ist von 1 bis

10mm pro Umdrehung einstellbar. Die

Werte für 8mm und 5mm sind getestet

worden.

2.

Statt der Auf/Ab-Wippe jetzt ein Joystick-

Poti. Wird analog eingelesen und in +/- 10

verschiedene Geschwindigkeiten

verwandelt.

Der Generator wird mit einer 9 poligen Sub-D

Leitung mit der Z-Achse der CNC verbunden.

Sobald der Generator eingeschaltet ist, schalten

Relais am Z-Motor die 4 Leitungen des Motors

und die beiden Z-Endschalter von der CNC-

Steuerung auf den Generator.

Die X- und Y-Steuerung der CNC bleibt in Betrieb.

Kann zum Einrichten mit Hilfe der Hand-

Bedienung der CNC verwendet werden.

Leider kann man den Kühlmittelumlauf der CNC

nicht fürs Erodieren verwenden. Je nach Zustand

des Kühlmittels ist das Ergebnis katastrophal.

Zum Erodieren wird ein Behälter für die

Erodierflüssigkeit benötigt.

Die Pumpeneinheit mit Filter ist fürs Erodieren

unbedingt nötig. Die Pumpe wird an den

Generator angeschlossen. Die Pumpleistung ist

stufenlos einstellbar.

Die Bedienung

Der Aufbau des Generators

Der Generator sollte ein kompaktes, hochkant stehendes Gehäuse. Wegen Platzmangel in

meiner kleinen Werkstatt sollte er nur sehr wenig Grundfläche verbrauchen.

Fertige Gehäuse passen nie. Sie sind entweder zu klein, zu groß, oder zu teuer. Also habe ich

wieder den Selbstbau vorgezogen.

Auf eine 360x440x3mm-Aluplatte sind

zwei 360mm lange Alu-Quadratprofile,

Querschnitt 140x20mm, oben und

unten mit den Konstruktionskleber “RK-

1300” verklebt.

Wegen der recht großen Klebefläche

von 360x20mm ist die Tragfähigkeit

sehr hoch. Der Generator hat wegen

des großen Trafos ein Gewicht von

17kg.

Zur Versteifung sind vorn und hinten je

eine Alu-Quadratstange 8x8x406mm

drauf geklebt.

In den Profilen

sind an allen

vier Enden je

zwei Alu-

Quadratstangen 8x8x70 eingeklebt. Die

sind nötig weil dort noch M3-Gewinde

fürs Front- und Rückwand-Blech und

der Abdeckplatte rein müssen.

Der 1,1kVA-Ringkerntrafo für die Erodierspannung bekommt auf der Aluplatte noch ein 4mm-Alublech.

Damit die Schraube im Zentrum des Trafos beim fest ziehen die Platte nicht verbiegt.

Der 1,1kVA-Trafo ist etwas zu

groß, den hatte ich günstig

besorgen können. Eigentlich

reichen 650VA aus.

Die Platinen für die Endstufe und

Netzteil wurde mit der Voronoi-

Methode auf der CNC gefertigt.

Die CPU-Platine habe ich extern

anfertigen lassen.

Der Kühlturm ist eigentlich eher

ein Heizofen. Hier werden die

unbedingt nötigen Widerstände

fürs Erodieren mit einen Lüfter

gekühlt. Die Luft wird von den

Löchern in der Rückwand unten

angesaugt und durch die

Widerstände oben an der

Rückwand nach draußen gedrückt.

Auf diese Weise werden auch die

anderen Wärmequellen gekühlt.

Kühlturm mit den

Widerständen

und Lüfter

CPU

Schrittmotor-

Treiber

Netzteil

1,1kVA-Trafo

Endstufe

80VA-Trafo

Z-Achse

Werkzeug

Werkstück

Pumpe

Netz

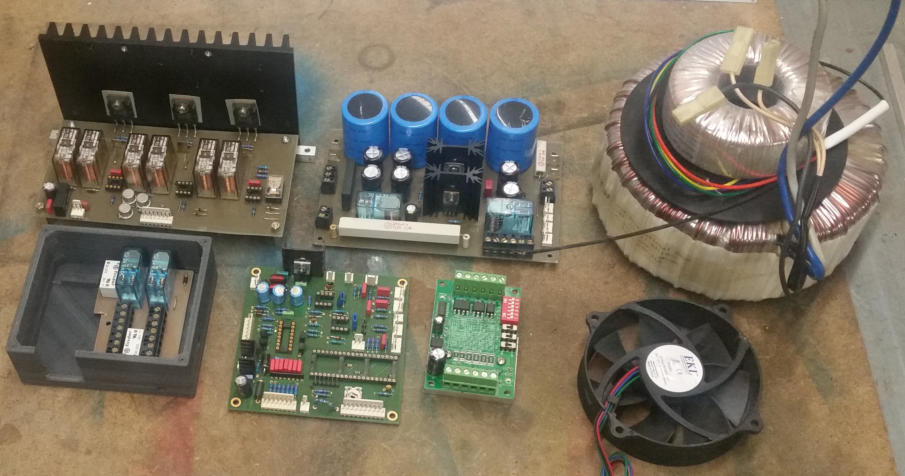

Endstufe

Netzteil

CPU-Platine

Schrittmotor-

Treiber

Z-Motor-Relais

mit Gehäuse

Lüfter für Kühlturm

1,1kVA-Trafo

für Erodierspannung

Trafo für

Steuerung

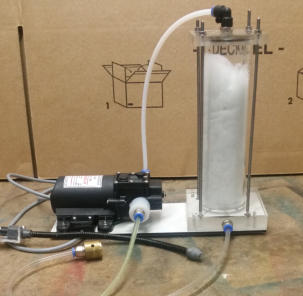

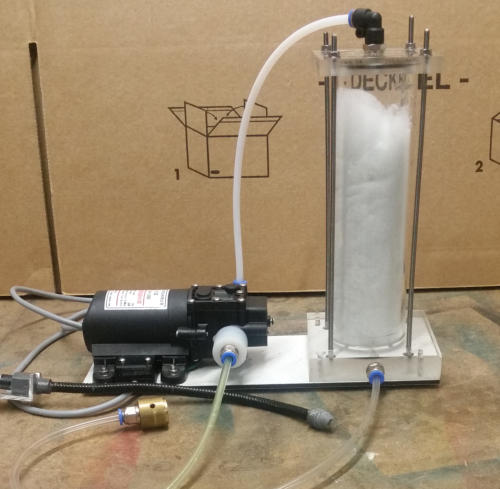

Pumpe und Filter

Zum Erodieren wird ein Behälter mit Erodier-Dielektrikum benötigt. Werkzeug und Werkstück müssen sich im Dielektrikum befinden. Der beim

Erodieren entstehende Abbrand erfordert einen Dielektrikum-Umlauf mit Filter. Ein Ansaugnapf ist unten im Behälter. Von dort geht ein Schlauch

ans untere Ende des Filters. Das Filter besteht aus ein mit Filterwolle gefülltes senkrechtes Plexi-Rohr. Die Pumpe saugt am oberen Ende des

Filters und pumpt das Dielektrikum über einen Schlauch mit

Schwanenhals in den Behälter zurück.

Zum Testen habe ich als Dielektrikum destiliertes Wasser

verwendet. Ist zum Erodieren nicht ideal. Weil das Wasser

trotz Destillation elektrisch schwach leitend ist.

Das Werkzeug mit dem Werkstück ist im Wasser ein

galvanisches Element. Dadurch zersetzten sich beide wenn

sie nicht aus dem Wasser heraus geholt werden.

Richtiges Erodier-Elektrikum ist leider nicht in kleinen Mengen

lieferbar, weshalb ich mich zunächst mit Wasser zufrieden

geben muss.

Als Filterwolle habe ich zerfleddertes Lautsprecher-

Dämmmaterial verwendet. Die Filterwirkung ist gut wie man im

Bild unten erkennt. Im unteren Teil ist der schwarze Abbrand

und oben ist das Wasser wieder glasklar.

Das Plexi-Rohr ist etwa 200mm lang, Durchmesser ist außen

60mm und innen 53mm.

Abdichtung erfolgt mit Gummi-Ringe. Die Plexi-Platten oben

und unten werden mit vier Gewindestangen M4 zusammen

gedrückt.

Die selbst ansaugende Pumpe ist ein 12V / 60W Exemplar.

Wird für Anwendungen z.B. als Dieselpumpe beworben.

Die beiden Schlauchanschlüsse an der Pumpe sind auf der

Drehmaschine angefertigt worden und mit 2K-Kleber an der

Pumpe untrennbar fixiert.

Die Pneumatik-Stecker sind mit Gewinde eingeschraubt.

Ansaugnapf

Filtereingang

Filterausgang

Schwanenhals

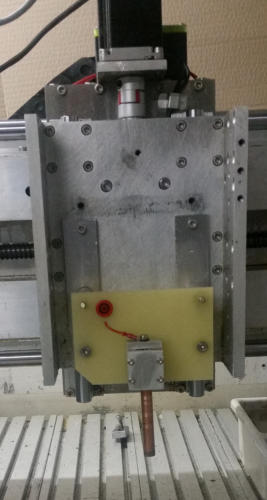

Beim Erodieren

als Werkzeug Kupfer

das Werkstück Baustahl

Hier ist die Wirkung des Filters zu erkennen

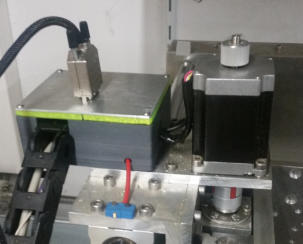

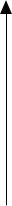

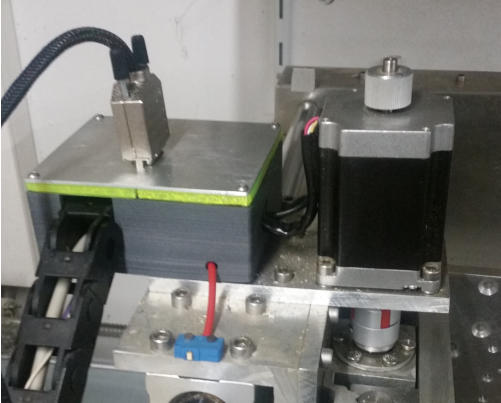

Die Z-Achse

Der Generator wird mit einer 9-poligen Sub-D-Leitung mit der CNC-Portalfräse verbunden. Oben am

Z-Motor ist eine Box mit Relais. Sobald der Generator eingeschaltet wird sind die Relais aktiv und

der Erodier-Generator übernimmt die Steuerung der Z-Achse.

Die X- und Y-Motoren der CNC werden davon nicht beeinträchtigt. Das Erodier-Werkzeug kann in Y

und X-Richtung mit den CNC-Joystick zum Einrichten verfahren werden.

Die CNC hat eine

Positionsanzeige

wobei natürlich nur

die X- und Y-

Anzeige funktioniert

wenn die CNC und

der Erodier-

Generator

eingeschaltet sind.

Eine Platte aus

6mm-Epoxy FR4

dient als

Werkzeughalter.

Wird mit zwei

Schrauben auf die

Z-Achse montiert.

Die Z-Achse

bewegt sich um

5mm bei einer

Umdrehung des

Motors. Pro Takt

bewegt sich dann

das Werkzeug um

1,5625u.

Das Erodieren funktioniert mit dieser Z-Achse sehr stabil und ruhig.

Werkzeughalter

Z-Relaisbox

Die Wirkung der Pumpe

Z-Motor