Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

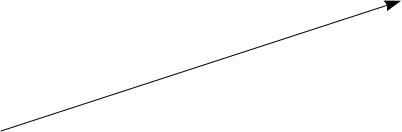

4-Quadranten-Labornetzgerät +/-40V / 100W (3/4)

Programmierbar

Mechanischer Aufbau

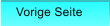

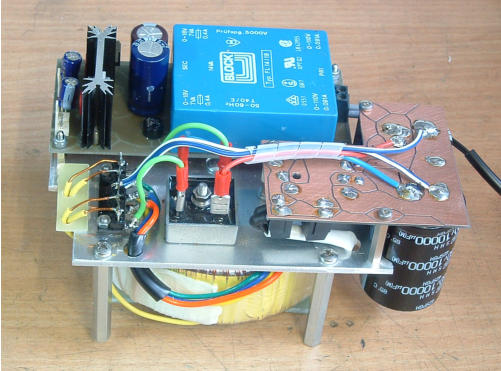

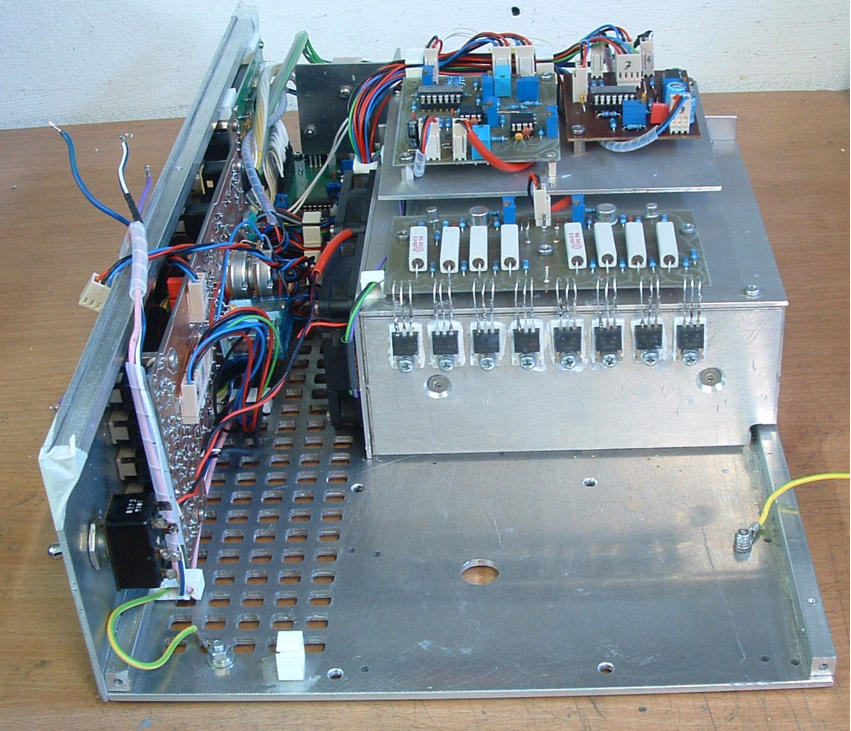

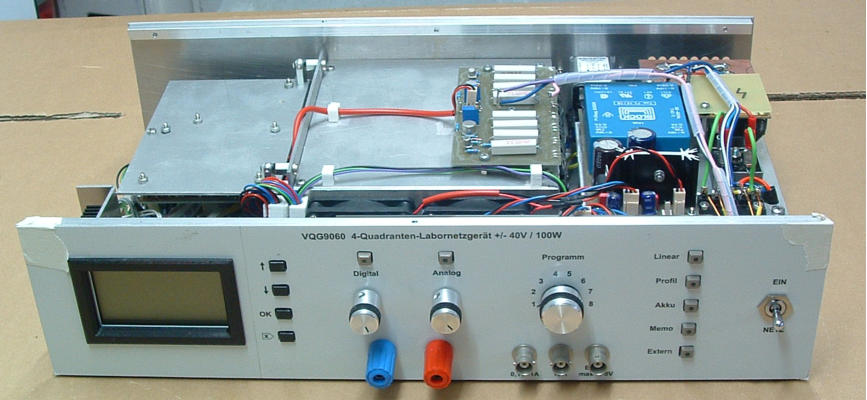

Die Netzteilgruppe ist auf ein 3mm-Alublech montiert welches mit M4x50 Abstandsbolzen aufs Bodenblech verschraubt wird.

Das kleine Netzteil für die Versorgung mit +/-15V ist oben drauf montiert. Der 160VA-Ringkerntrafo ist hängend darunter angebracht.

Weil der Ringkerntrafo nur 2 x 30V liefert, benötigt wird aber 2 x 36V, habe ich noch je 2 Wicklungen mit 25 Windungen 1,0CuL dazu

gewickelt.

Bei so einer Montage muss man darauf achten keine Kurzschlusswindung entsteht. Deshalb ist im Inneren des Ringkerns ein Bolzen

aus Plastik an Stelle der original gelieferten Schrauben.

Die zusätzliche kleine Platine trägt die beiden 10mF-Elkos und den Netzanschluss mit Anlauf-Relais. Zum Schutz gegen die 230VAC

wurde noch eine Iso-Platte darüber montiert.

Netzteil-Baugruppe

Kleines Netzteil

Anschluss

Zusatz-Wicklung

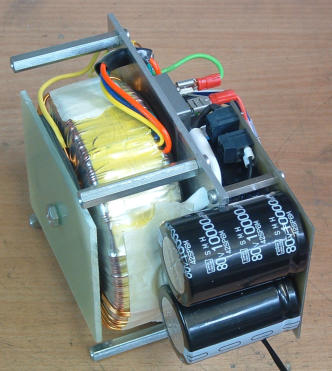

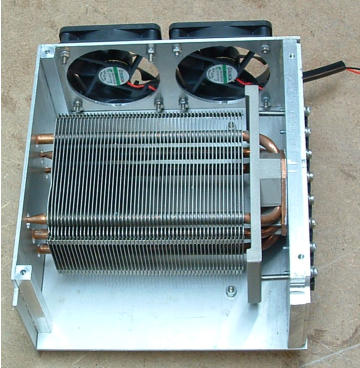

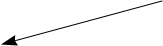

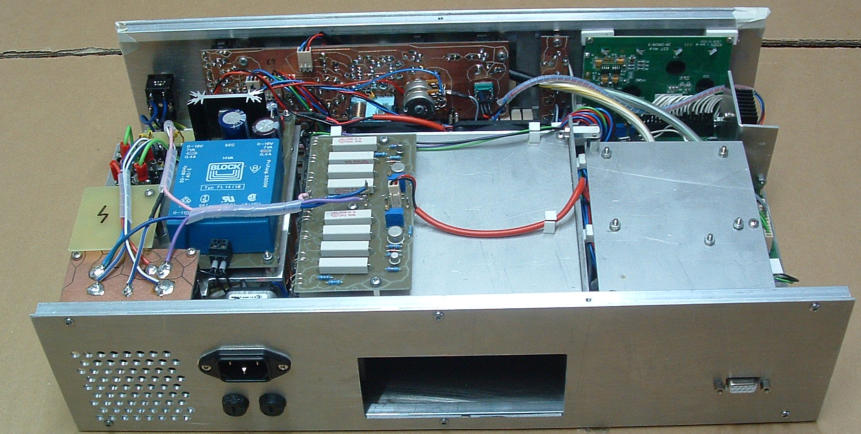

Kühlkörper mit 2 Lüfter und Endstufen-Platine

Kühlkörper von unten

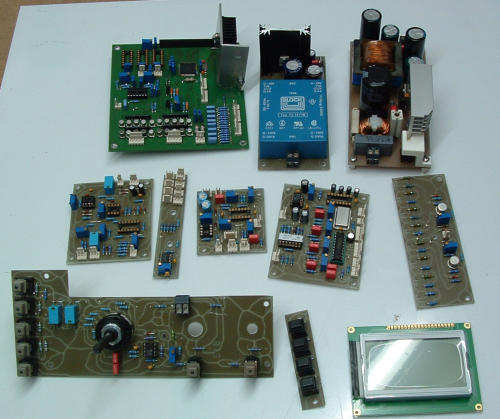

Diese Platinen habe ich auf meiner Eigenbau-CNC

mit der Voronoi-Metode angefertigt.

Die CPU-Platine ist als einzige extern angefertigt

worden.

CPU

Kleines Netzteil +/-15V

Schaltnetzteil

(wurde nicht verwendet)

Regler

Verteiler

Sollwert-Ausgabe

Tastenprint

Tasten neben LCD

Mess-Eingänge

Endstufe

(hier eine alte Version)

Grafik-Anzeige

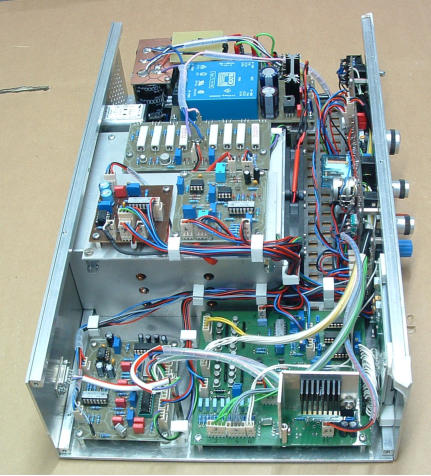

Kühlkörper mit der neuen Endstufen-Platine

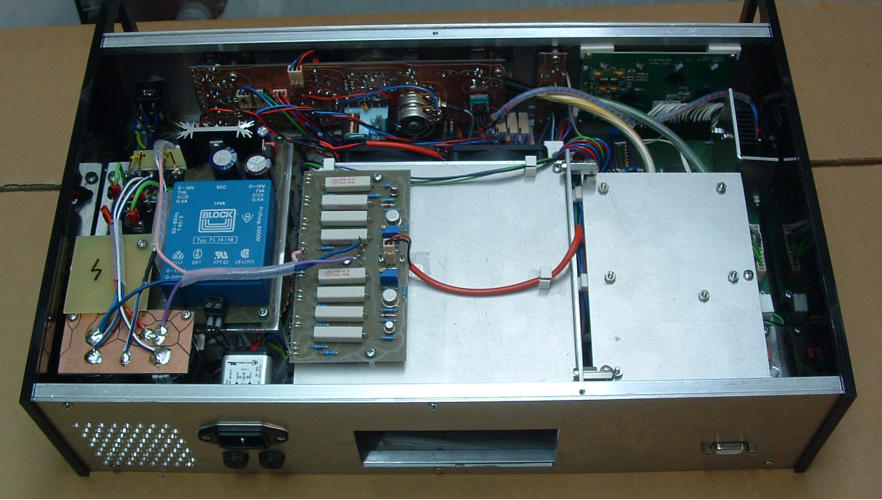

Hier ist der Platz für die Netzteil-Gruppe

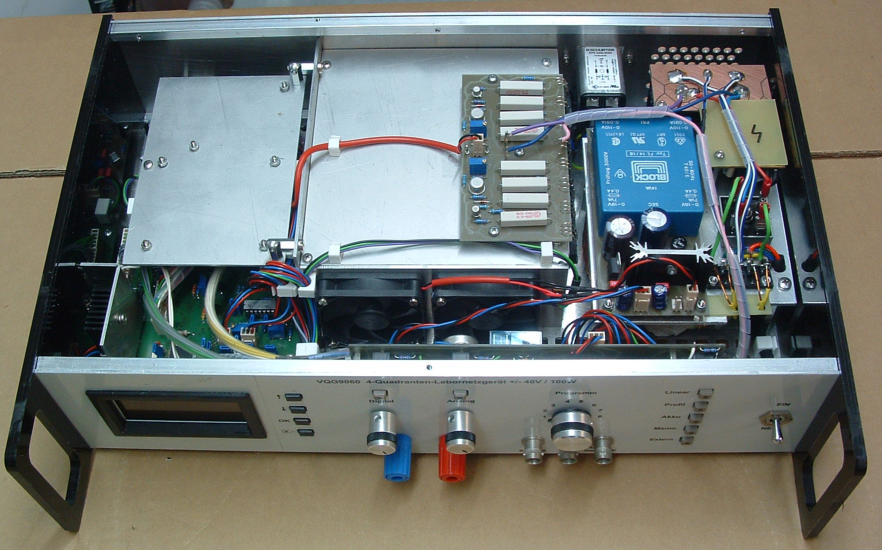

Ansicht mit eingebauter Netzteil-Gruppe

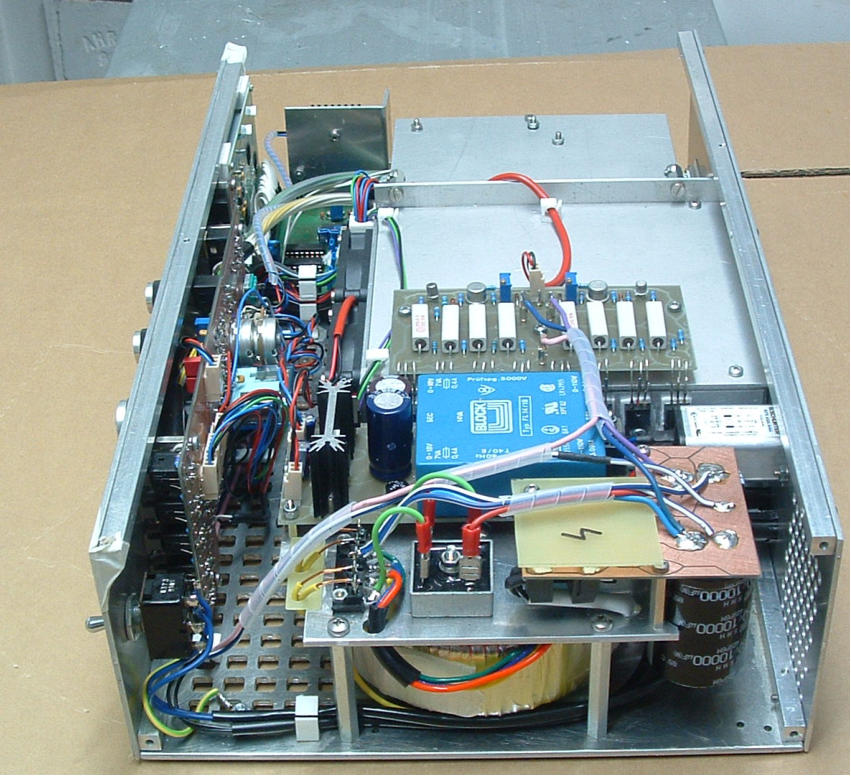

klappbares Blech mit Regler und Sollwert-Ausgabe

kann für Servicezwecke hochgeklappt werden

Sollwert-Ausgabe

Mess-Eingänge

Regler

CPU-Print

Kühlkörper für 5V-Stabi

Endstufe, neue Version

JTAG-Programmier-

Anschluss

Zum Schluss

Das 4-Quadranten-Labornetzgerät wollte ich eigentlich wie meine Stromsenke entwerfen. Also ein rein analoger Regler und nur die Messwerte mit einer CPU + LCD anzeigen. Dann kamen doch noch einige Überlegungen dazu und es wurde ein etwas aufwendigeres Konzept daraus. Der Programmschalter und das Poti “Analog” sind noch übrig geblieben. Die analoge Schaltung habe ich mit meiner Simulationssoftware “Cirmaker 2000” entwickelt. Ich habe Wert auf eine stabile Funktion ohne Kapazität am Ausgang gelegt. Weniger wichtig war mir eine schnelle Schaltung. Als Endverstärker für einen Funktionsgenerator sollte das nicht dienen. Das Gerät arbeitet in allen Funktionen stabil. Ohne oder mit Kapazität am Ausgang. Mit der Funktion bin ich sehr zufrieden. Was hätte besser sein können? Die Verdrahtung innerhalb der vielen Platinen ist zu aufwändig, alles auf eine einzige Platine wäre besser gewesen. An Stelle der 8-bit DAWs wären wohl 16-Bitter besser gewesen. Die Zusammenschaltung von zwei 8bit-DAWs kann das (theoretisch) nicht ohne Ungenauigkeit ersetzen. Im praktischen Betrieb kann ich aber keine Fehler oder Übergänge feststellen. Die Programmierung eines Profils ist direkt am Gerät umständlich. Besser kann man das mit einer Software am PC machen. Deshalb habe ich schon eine Schnittstelle in der Hardware eingebaut. Allerdings fehlt noch die Software. Wird auf “später” verschoben. Dieses Projekt ist wieder fast nur mit vorhandenen und zum Teil aus verschrotteten Geräten ausgebauten Teilen gebaut worden. Deshalb kann es nicht als Bauanleitung herhalten. Als Grundlage für eigene Möglichkeiten aber schon.Downloads

Schaltpläne und Platinen sind mit KiCAD gezeichnet. Der Gesamtplan: Projekt VQG9060 mit allen Unterschaltungen, aber ohne Platinen. Die einzelnen Platinen sind als einzelne Projekte mit den Unterschaltungen (Projekte VQG9061 bis ... 69 und CPP9500) vom Gesamtplan. VQG_Kicad.zip (470kB) Mechanische 3D-Gesamtzeichnung als STEP VQG_Mechanik.zip (800kB) Firmware und Software Downloads sind auf Seite 4.Eine praktische Anwendung: Akku-Test

Die Lithiumakkus aus meinen Smartfon habe ich mal mit meinen 4Q-Labornetzteil vermessen. Akku 1 (3,7V / 1500mAh) war etwa 1 Jahr in Betrieb. Progr. 1, Knoten #1: Laden mit I-Konstant 0,5A, abschalten wenn 4,2 V erreicht ist dto, Knoten #2: Timout = 0, also Ende Ergebnis: 1,1Ah Progr. 2, Knoten#1: Entladen mit 0,5A, abschalten wenn auf 2,5V abgesunken ist dto, Knoten #2: Timout = 0, also Ende Ergebnis: 1,1Ah Es gehen also genauso viel Amperestunden hinein wie wieder abgegeben werden. Um den Wirkungsgrad zu messen, hätte die jeweilige Spannung erfasst werden müssen. Das ist im Gerät aber nicht vorgesehen. Besser kann man alle Messdaten mit einer PC-Software erfassen. Eine Schittstelle ist im 4Q bereits drin, aber noch nicht aktiv. Diese Software wird mein übernächstes Projekt! Damit werden dann auch Kurven aufgezeichnet und wirklich alle mögliche Daten angezeigt. Akku 2 (3,7V / 1500mAh) war etwa 5 Jahre in Betrieb und danach 1 Jahr Pause. Diese Akku hatte einen höheren Innenwiderstand. Bei einer Ladung mit 0,5A war schon nach 0,4Ah die Endspannung von 4,2V erreicht. Dann habe ich den Akku zuerst mit 0,5A geladen bis 4,1V und danach mit 0,1A bis 4,2V. Beim Umschalten von 0,5A auf 0,1A sinkt die Spannung sofort von 4,1 auf 3,7V ab. Insgesamt kam die Ladung auf 0,53Ah. Entladen mit 0,5A bis 2,5V ergab etwa das selbe (0,5Ah).Nachtrag

23.Okt.2017 Induktive Verbraucher, z.B. ein DC-Motor muss mit einen Kondensator parallel beschaltet werden um Schwingen zu vermeiden.