Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

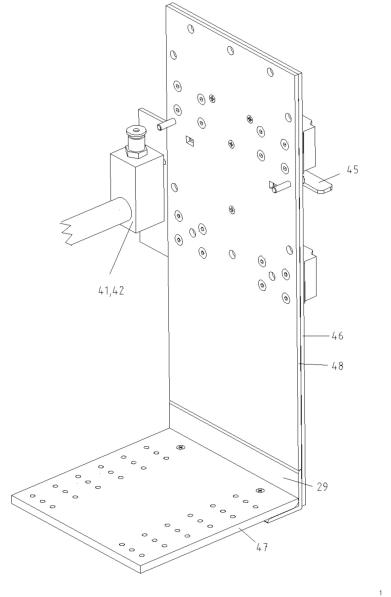

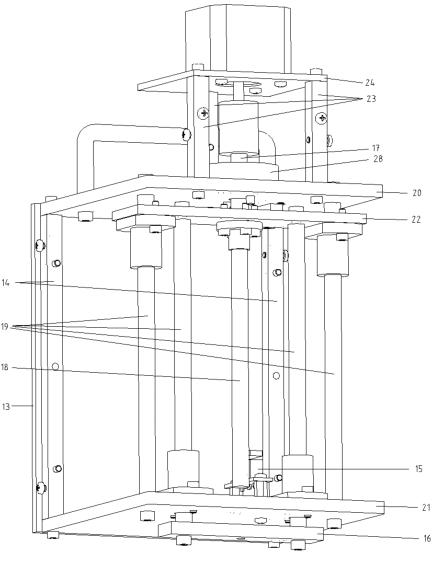

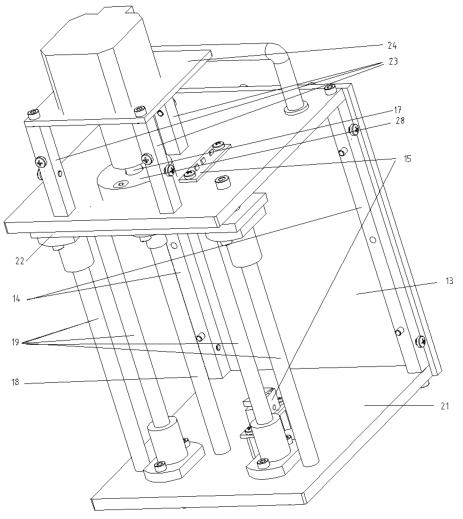

Senk-Erodiermaschine, Version 2, Seite 2/5

Die Ziffern in den 3D-Zeichnungen bezeichnen die selber

angefertigten Teile und Bleche. Fertig bezogene Teile, die keine

Bearbeitung benötigen, tragen keine Ziffern.

Die Ziffern benennen die dazu gehörenden dxf-Zeichnungen im

Download. Diese Zeichnungen sind alle im 1:1-Maßstab gezeichnet.

Und können mit einen 2D-CAD, zum Beispiel QCAD oder das

identische LibreCAD bearbeitet werden. Ich habe die Bleche mit

meiner CNC angefertigt, deshalb sind die Zeichnungen ohne

Bemaßung.

Der Z-Antrieb besteht aus zwei 6mm-Alubleche (20,21), die mit 2

8mm-Linearwellen (19) und zwei 8x8mm-Alustangen (14)

verschraubt sind. Rückseite besteht auf ein 6mm-Alublech (13), das

mit den beiden Alustangen (14) verklebt und Verschraubt sind.

Die Z-Achse besteht aus zwei 8mm-Linearwellen (19), die am

Schlitten (22) verschraubt und unten auf dem Bodenblech mit zwei

Linearbuchsen geführt werden. Die beiden Linaerwellen tragen

unten die isolierte Brücke (16) zur Aufnahme der Werkzeuge.

Angetrieben wird die Z-Achse mit einer 8mm-Trapezwelle (18), mit

Messingmutter am Schlitten (22). Ein Schrittmotor treibt über eine

Motorkupplung die Trapezwelle an. Diese Trapezwelle hat eine

Steigung von 8mm.

Der Schrittmotor wird mit 1/16tel-Schritt betrieben. Pro Schritt

bewegt sich die Z-Achse also um 2,5u.

Die Trapezwelle wird oben in ein Festlager (28) geführt. Unten ist

keine Führung nötig wegen der kurzen Strecke.

Die vier verwendeten Kugelumlauf-Lager sind wie die vier

Linearwellen und die Trapezwelle mit Messungmutter preiswerte

Teile aus dem Internet-Handel.

Die Messingmutter ist nicht gegen Schlupf verspannt. Die

Schwerkraft der Z-Achse macht das unnötig.

Der kleine Schrittmotor hat die Abmessungen von ca. 28x28x28mm

und ist für diesen Zweck mehr als ausreichend.

Oben und unten sind Endschalter (15) vorhanden. Der Hub der Z-

Achse beträgt 118mm zwischen den Endschaltern.

Rückseite

von Oben

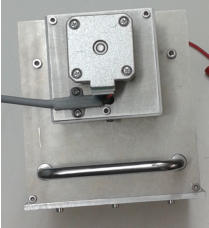

Der Erodierkopf ist noch mit 1mm-Alublech

verkleidet und lackiert worden.

Rechte Seite

eingefahren bis oberen Endschalter

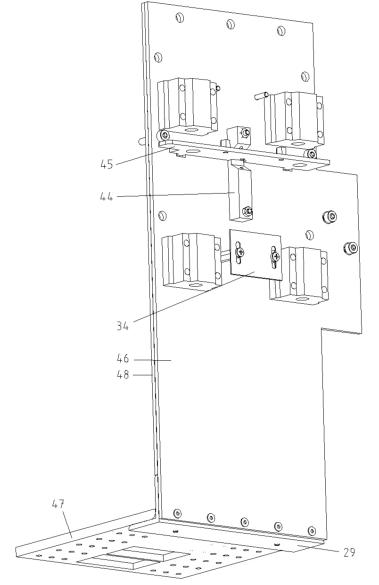

3. Die Mechanik

3.1. Der Erodierkopf

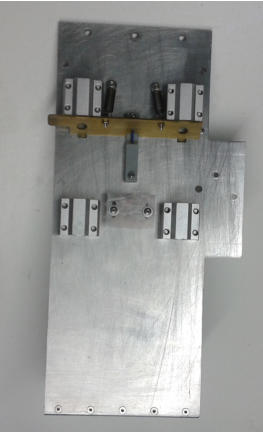

3.2. Die Hubplatte

Die Hubplatte trägt den Erodierkopf damit dieser aus dem Dielektrikum herausgehoben werden kann. Die Hubplatte wird mit zwei 8mm-Linearwellen an der Frontplatte des Generators montiert.

Die Ziffern in den 3D-Zeichnungen bezeichnen die selber

angefertigten Teile und Bleche. Fertig bezogene Teile, die keine

Bearbeitung benötigen, tragen keine Ziffern.

Die Ziffern benennen die dazu gehörenden dxf-Zeichnungen im

Download. Diese Zeichnungen sind alle im 1:1-Maßstab gezeichnet.

Und können mit einen 2D-CAD, zum Beispiel QCAD oder das

identische LibreCAD bearbeitet werden. Ich habe die Bleche mit

meiner CNC angefertigt, deshalb sind die Zeichnungen ohne

Bemaßung.

Die Hubplatte besteht aus verklebten 3mm-Alublechen (46+48).

Unten ist die “Werkbank” aus 6mm-Alublech (47) mit einen 90-Grad

Stahlwinkel (29) montiert. Die Werkbank hat auf der Unterseite eine

Ausfräsung. Darin sind Magnete eingegossen. Damit wird ein

Werkstückhalter, wenn er am Boden aus Eisen ist, festgehalten.

Das Spülrohr fürs Dielektrikum (41,42) ist neben dem Erodierkopf

angeordnet. Das Spülrohr soll zusammen mit den Erodierkopf und

der Werkbank eine feste Position zum Werkzeug haben. Damit das

Einrichten im angehobenen Zustand geht.

Die Platte enthält Bohrungen, in welcher die Schraubenköpfe vom

Erodierkopf passgenau einrasten. Der Erodierkopf wird mit zwei

Schrauben an der Platte befestigt.

Auf der Rückseite sind je zwei 8mm-Kugelumlaufführungen für die

zwei Linearwellen. Die Linearwellen sind auf der Front des

Generators montiert.

Das Sperrblech (45) hält die Platte gegen senkrechtes verrutschen

fest. Das Plastikteil (44) verhindert herausfallen des Sperrblechs

wenn die ganze Einheit vom Generator getrennt ist.

Das Sperrblech ist aus 1mm Messing. Mit Epxydplatte FR4

funktioniert es nicht. Zusätzlich habe ich das Messingblech mit 2mm-

Epoxydplatte mechanisch verstärkt. Das Sperrblech wird mit Federn

nach oben gezogen. Es waren 2 Federn nötig, je eine links und eine

rechts. Weil sich das Messingblech sonst verbiegt.

Unter dem Sperrblech ist ein 0,5mm-Eisenblech (34) mit 10mm

Abstand montiert. Dieses Blech wird von induktiven

Näherungsschalter erkannt.

Die Werkbank kann von der Hubplatte getrennt werden, wenn man

zum Beispiel einen größeren Abstand vom Werkstück zum Werkzeug

benötigt.

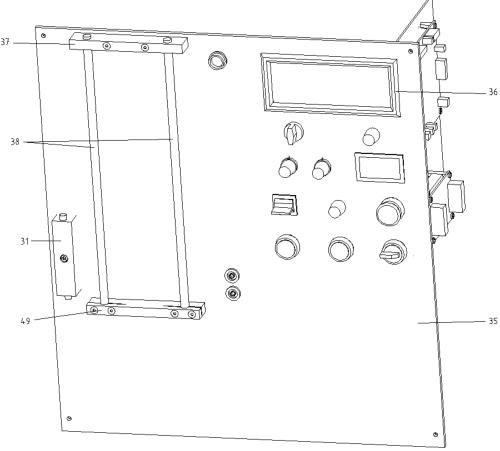

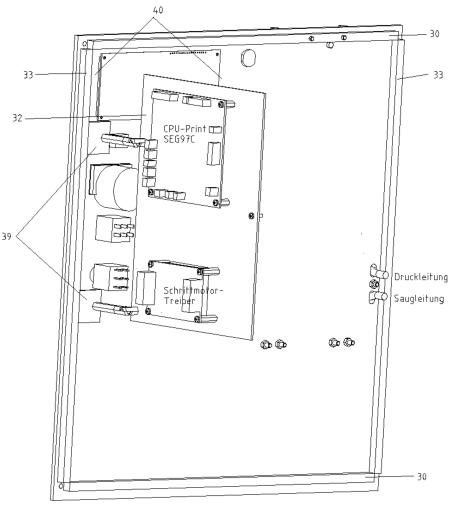

3.3. Die Frontplatte

Das Gehäuse des Generators habe ich aus 4mm-Alublech angefertigt. Vermutlich kann man dafür auch einfach einen Schaltschrank in

geeigneter Größe verwenden. Wird auch billiger.

Den Generator habe ich in Gruppen unterteilt, eine davon ist die komplette Frontplatte.

Die Frontplatte besteht aus 4mm-Alublech (35) mit innen

aufgeklebten 8x8mm-Quadratstangen (30,33).

Für die Erodiereinheit, bestehend aus Erodierkopf und

Hubplatte, sind zwei Linearwellen (38) montiert.

Unten werden die zwei Linearwellen mit Aluteil (49) fixiert.

Oben ist eine abnehmbare Halterung (37). Diese ist

abschraubbar damit die Erodiereinheit komplett nach oben

herausgezogen werden kann.

Über Aluteil (49), zwischen den beiden Linearwellen, ist ein

induktiver Näherungsschalter in der Front montiert. Fehlt in

der 3D-Zeichnung noch.

Das Plastikteil (31) dient als Durchführung für die zwei 6mm-

Schläuche für die Druck- und Saugleitung.

Auf der Innenseite ist ein 2mm-Alublech (32) mit den

Kontrollrechner und die Schrittmotor-Endstufe. Diese Einheit

ist mit Klappbolzen befestigt und kann deshalb für den

Service heraus geklappt werden.

Diese Klappbolzen sind an zwei Bleche (39) geschraubt, die

auf die Frontplatte geklebt sind.

Saugleitung

Frontplatte ohne Erodiereinheit