Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Röhrenprüfgerät mit Akku (1/3)

Diese Konstruktion kommt etwa 30 Jahre zu spät. Ein Röhrenprüfgerät benötigt man

heute kaum noch, ich selber übrigens auch nicht!

Warum mache ich dann trotzdem diese aufwändige Konstruktion?

Aus 4 Gründen:

1.

Es ist ein sehr interessante Konstruktion mit 4 Schaltnetzteilen

2.

90% aller Teile sind vorhanden (Relais, Schalenkerne, CuL, 3,5-Zoll-Display,

Platinenmaterial, Aluminium usw)

3.

Ich kann mal meine Wickelmaschine nutzbringend verwenden

4.

Es ist ein Hobby-Projekt

Meine Überlegungen

Das Gerät soll möglichst leicht sein und wenig Platz beanspruchen. Ich verwende ein

hochkant stehendes Gehäuse mit einer Grundfläche von nur 150mm x 300mm.

Stromversorgung

Die Leistungsaufnahme dürfte in der Praxis im Mittel bei 50W liegen. Kann aber auch bis 150W im Dauerbetrieb gehen. Vorgesehen sind 3 Quellen: 1. Akku-Betrieb für den Einsatz auf z.B. einen Flohmarkt 2. Netzbetrieb 230VAC zum Laden/Puffern des Akkus, wegen Gewicht nur mit kleinen Netztrafo 3. Externen 24VDC-Betrieb im Labor, auch für DauerbetriebWelcher Akku?

Wegen meiner Relais benötige ich eine mittlere Betriebsspannung von 24V. Welcher Akku ist geeignet? Bleiakku: Nachteil: hohes Gewicht und zu groß Vorteil: preisgünstig, stabile Spannung NiMH-Akku: Nachteil: hohe Kosten und recht groß Vorteil: ist am einfachsten und problemlos einsetzbar. Benötigt werden 20 Zellen, die Spannung geht dann von 20V (1V Entladeschluss) und 28.4V (1.42V Lade Schlussspannung). Geladen wird mit Strom bis zur Zellenspannung von 1,42V. Lithium-Akku: Nachteil: Die Spannungen sind ungünstiger wie beim NiMH. Geht von 17.5V bis 29,4V. Benötigt werden 7 Zellen und ein 7-fach Balancer. Der Ladevorgang ist etwas schwieriger. Vorteil: geringere Kosten, geringes Gewicht und geringere Abmessungen. Ich verwende 7 Lithiumzellen 18650 mit einer Kapazität von 2Ah.Mess Prinzip

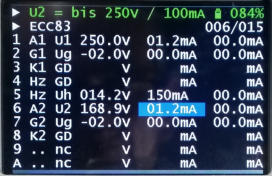

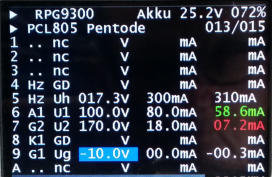

Vorgesehen sind 10 Pins (Elektroden), die mit 4 Spannungsquellen, GND oder auch mit nichts beliebig verbunden werden können. Dazu ist ein Relaisfeld mit 10x5= 50 Relais nötig. Die 10 Pins sind mit 4mm-Buchsen und mit 7 Röhrenfassungen verbunden. Man kann für jeden der 10 Pins einstellen: 1. Kurz-Bezeichnung (A1, A2, G1 usw) 2. Eine der 4 Spannungsquellen, GND oder offen gelassen 3. Soll-Spannung 4. Soll-Strom, als Vergleichswert mit Strom-Messwert 5. Nach einen Test erscheint zusätzlich der gemessene Strom Die 4 Spannungsquellen sind: • 2 Schaltnetzteile für Anode/Schirmgitter je 2V bis 250V, max. 100mA • 1 Schaltnetzteil für die Heizung 1V bis 50V max. 2A bis 25W • 1 Lineares Netzteil für das Gitter +10V bis -50V, max. 10mA Die Spannungsquelle wird mit den gewählten Pin verbunden, der Strom gemessen und angezeigt. Im Prinzip ist es dem Gerät egal ob eine Röhre oder sonst etwas angeschlossen ist.Daten editieren mit Joystick, mal was anderes!

Die Daten werden nicht mit Tasten und Inkrementalgeber sondern mit einen kleinen Joystick editiert. Der Joystick´besteht aus zwei im 90°-Winkel angeordnete Potis (ALPS3318). Die werden mit einen Hebel bedient, der nach loslassen in die Mittelstellung zurück federt. Ein kleines Gehäuse dazu mit x-y-Schlitze zur Führung des Hebels wurde mit Hilfe eines 3D-Druckers gefertigt. Der Joystick bewegt einen “Cursor” oder verändert die Daten. Statt Cursor werden die ausgewählten Zeichen mit blauen Hintergrund gezeichnet.Vier Sperrwandler

In meinen Bestand befanden sich noch 4 Schalenkerne mit Spulenkörper und Abschirmhaube. Daten dazu habe ich nicht. Wie man mit unbekannten Ferritkernen ein Schaltnetzteil entwerfen kann habe ich in mein Artikel “Spulen Testgerät” beschrieben. Meine Ferritkerne: Durchmesser 30mm, Höhe 2x10mm, Material 3H1, kein Luftspalt.. Ein Sperrwandler benötigt einen Luftspalt. Mit Hilfe meines “Spulen Testgerät” habe ich einen Luftspalt eingefügt bis eine Magnetisiergrenze von 180A messbar war. Der Luftspalt betrug etwa 1mm. Dazu wurde im Mittelsteg ein Abstandshalter von 0,5mm eingefügt.Die Bedienung und Funktion

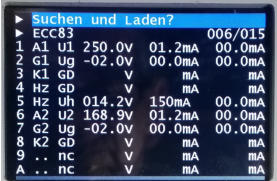

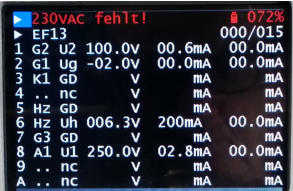

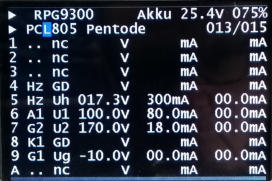

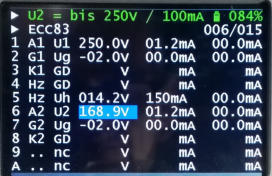

Zur Anzeige wird ein 3,5”-Farb-LCD verwendet. Wird als reines Text-Display mit 12 Zeilen zu je 30 Zeichen programmiert. Das Gerät hat für jede Röhre einen Datensatz mit 20 Zeichen Text für die Typenbezeichnung der Röhre plus 10 Datenzeilen. Für jede der 10 Pins (Elektroden) wird eine komplette Datenzeile verwendet. . Inhalt jeder Zeile (von links nach rechts): 1. Pin-Ziffer, 1 bis 10 (”A”) 2. 2 Zeichen (A1, A2, G1 usw), soll als Merker für den verwendeten Pin dienen, hat sonst keinerlei Wirkung 3. Die Spannungsquelle oder GND, die an diesen Pin geschaltet werden sollen. Beim Einstellen erscheint ein Hinweis in der oberen Zeile 4. Die Soll-Spannung, je nach gewählter Spannungsquelle 5. Der Soll-Strom, der nach Datenblatt fließen sollte 6. Der gemessene Strom (nach Start). Je nach Abweichung vom Sollwert in Weiß, Grün oder Rot Der Datensatz wird immer komplett im Display angezeigt auch die nicht beschalteten Pins. Der Röhrentester verwendet zur Speicherung der Datensätze zwei FRAMs mit insgesamt 64kB. Darin werden die Datensätze alphabetisch einsortiert. Der Text mit der Typenbezeichnung (alle 20 Byte) dient als Index. Es passen 815 Datensätze in den FRAMs. Der Joystick verändert die Daten mit einen durch blauen Hintergrund markierten Fokus. Je nach Stellung des Drehschalters mit unterschiedlicher Frequenz.Drehschalter auf “Laden”

Geladen wird der Akku immer (in allen Betriebsarten) sobald die Netzspannung angeschlossen ist. Eine LED auf der Front zeigt die Netzspannung an. Falls diese fehlt erfolgt eine Anzeige in der oberen Zeile. Der Rest im Display bleibt unverändert. Mit vorhandener Netzspannung wird geladen und der Fortschritt des Ladevorgangs angezeigt.Drehschalter auf “Edit”

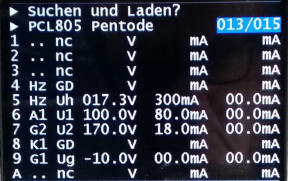

Röhre wählen: durch Röhrentyp (Texteingabe) und Enter wird die Röhre im FRAM gesucht und falls vorhanden in den Arbeitsspeicher kopiert. Als Arbeitsspeicher dient der Datensatz Nr. 000. Ist im LCD permanent sichtbar und wird automatisch im FRAM gesichert. Oder ganz nach oben und nach rechts erscheint ein kleines Menü. Dann Auswahl “Suchen und Laden” und Enter. Worauf der Fokus auf die Datensatznummern-Anzeige geht. Mit den Joystick kann jetzt durch den FRAM geblättert werden. Nach Enter wird die Röhre geladen. Das kleine Menü hat vier Einträge: 1. LCD leeren? gedacht für neue Dateneingabe, Datensatz Nr. 000 wird gelöscht. 2. Suchen und Laden? Röhre suchen 3. Speichern? Röhre im LCD wird wenn neu einsortiert oder wenn bereits vorhanden überschrieben 4. Im FRAM loeschen? Röhre wird ohne Warnung gelöscht, nur im FRAM, der Datensatz Nr.000 bleibt und erscheint weiter im LCD. Im Edit-Modus werden alle Daten mit Joystick editiert. Während der Wahl einer Spannungsquelle erscheint oben eine Info über deren maximale Daten. Nicht erlaubte Daten werden nicht angenommen oder nach Enter korrigiert. Oben rechts wird permanent der Ladezustand des Akkus angezeigt.Drehschalter auf “Manuell”

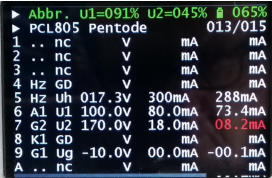

In dieser Betriebsart können nur die Spannungen und Ströme der vier Quellen verändert werden. Der Röhrentyp muss sich bereits im LCD befinden. Der Joystick verändert in dieser Betriebsart vorsichtshalber nur in kleinen Schritten. Nach START werden die im LCD sichtbaren Spannungen zu den Pins verbunden und die Ströme permanent angezeigt. Die Spannungen werden mit einer Rampe schrittweise erhöht. Wenn sofort danach die maximal zulässigen Ströme überschritten werden, wird auf Kurzschluss erkannt und abgebrochen. Meldung oben: z.B. “U1 = Kurzschluss” Ansonsten erfolgt eine Überwachung der Stromgrenzen auch wenn kein Kurzschluss erkannt wurde. Meldung oben: z.B. “U1 = Ueberstrom” Die gemessenen Ströme werden (rechts) je nach Abweichung vom Sollwert farbig angezeigt: > 90% = weiß, >70% = grün, unter 70% = rot Die Betriebsart “Manuell” zeigt in Echtzeit jede Änderung der Ströme an wenn eine Spannung geändert wird. Damit werden auch Eigenschaften einer Röhre erkannt, die nicht im Datenblatt stehen.Drehschalter auf “Auto”

In dieser Betriebsart können keine Daten verändert werden. Nach START werden die Daten an die Röhren ausgegeben. Der Ablauf ist mit “Manuell” identisch. Die Änderungen der Ströme werden erfasst. Sobald keine Änderung der Messwerte erkannt wird, geht die Betriebsart auf Stopp. Falls das zu lange dauert kann natürlich mit der Taste “START/STOP” der Vorgang beendet werden. Die Änderung der Ströme der Spannungsquelle U1 und U2 wird in Prozent in Zeile oben angegeben. Diese Betriebsart “Auto” eignet sich vor allem wenn man mehrere Röhren des selben Typs vergleichen will. Wegen des identischen zeitlichen Ablaufs.Im praktischen Betrieb

Die Dateneingabe mit den kleinen Joystick geht recht flott. Nur bei der Texteingabe für den Röhrentyp ist es bei längeren Text etwas umständlich. Leider ist das X-Y-Poti mechanisch nicht besonders präzise. Deshalb konnte nur ein Teil des Drehwinkels ausgewertet werden. Was aber zum Glück nur sehr gering behindert. Die Betriebsart “Manuell” ist sehr praktisch weil man alle Spannungen im laufenden Test ändern und deren Wirkung sofort ablesen kann. Den Drehschalter darf man jederzeit umschalten, die CPU sorgt immer für einen ordnungsgemäßen Ablauf. Die maximalen Daten sind für die meisten Röhren ausreichend. Falls das mal nicht ausreicht, können externe Spannungsquellen über die zehn 4mm-Buchsen in der blauen Buchsengruppe eingespeist werden. An diesen Buchsen sind die Spannungen aus dem Gerät messbar. Hier ist auch ein Adapter mit anderen Röhrenfassungen anschließbar. Genauigkeit, Spannungsausgabe und Strom-Messwert: • Spannungen, alle 4 Quellen: Auflösung = 0,2V, Abweichung maximal +/- 0,1V • Strom, Quelle “U1” / “U2” (Anode, Schirmgitter): Abweichung +/-0,2mA • Strom, Quelle “Uh” (Heizung): Abweichung +/-4mA • Strom, Quelle “Ug” (Gitter): Abweichung +/-0,2mA . Stromaufnahme aus den Akku, nicht aktiv, also vorm START: ca. 0,25A Akku-Kapazität: 2Ah Sicherheit: Das Gerät ist leider nicht gegen Berührung an den älteren Fassungen geschützt. Immerhin können hier maximal stabile 250VDC anliegen. Ohne zusätzliche mechanische Abdeckungen mit Sicherheitskontakt darf ich das Gerät nicht weitergeben. Allerdings habe ich sowieso keinen Verkauf vor.

Die Software (Firmware)

Die Entwicklung der Software dauerte recht lange weil ich das Projekt zwei mal für was Anderes unterbrechen musste. Prozessor: dsPIC33FJ64GS406 Programmiersprache: Assembler (komplett) Code-Zeilen: 7100 Source-Dateien: 25 Zykluszeit: ca. 43ns bei passiven LCD Der Prozessor wurde verwendet weil ich 4 PWM-Ausgänge, 8 ADW-Eingänge usw benötige und ich einen solchen Typ schon hatte. Das LCD-Modul ist ein etwas seltsames Teil. Man erkennt einen Touchscreen, der aber keine Anschlüsse dazu an Pins hat. Für diesen Röhrentester wäre ein Touchscreen unbrauchbar und unpraktisch. Das LCD hat keinen integrierten Zeichensatz was die Programmierung sehr aufwendig machte. Den Font habe ich irgendwo aus dem www und dann auf ein 16bit-Format umgerechnet. Er benötigt 13,26kB im Programm-Flash. Jedes Zeichen muss Pixel für Pixel über eine 8-bit Parallelschnittstelle ins LCD. Wobei ein Pixel 16 bit benötigt. Insgesamt sind etwa 24.000 Instruktionen nötig für jedes einzelne Zeichen was etwa 800us dauert. Der 64kB-Datensatz-Speicher besteht aus zwei FRAMs mit I2C-Schnittstelle. Die wurde “zu Fuß” über normale digitale Ports programmiert weil die I2C-Pins der CPU schon besetzt waren. Das ist recht einfach weil ich nur die nötigen Funktionen für den FRAM berücksichtige. Der Ablauf ist für “Manuell” und “Auto” im ersten Teil identisch, nach START: • Lastwiderstand an das SNT#4 (Heizung) einschalten damit der Elko sich entlädt (Vorsichtsmaßnahme) • 1 Sekunde Pause • Den Lastwiderstand trennen und die Relais laut Daten auf dem LCD schalten • 1 Sekunde Pause, die Relais sollen nur Lastfrei schalten • Die Spannungen in einer Rampe hoch zählen • Wenn sofort der Strom über die zulässigen Werte des aktuellen SNTs steigt wird auf Kurzschluss erkannt und gestoppt. • Danach werden die Ströme im laufenden Betrieb überwacht und bei Überschreitung gemeldet und gestoppt. • Im “Manuell” wird alles permanent angezeigt und erst nach STOP angehalten. • Im “Auto” wird: • Auf ein absinken des Heizstromes gewartet (Kaltleiter!) • Dann werden die Änderungen der U1 und U2-Ströme abgewartet und sobald sich nichts mehr ändert nach eine kurzen Zeit gestoppt. • Die Abweichungen zum Sollwert sind in der oberen Zeile zu sehen. Der Joystick wird mit 2 ADW-Ports gelesen. Der Prozessor wandelt übrigens immer 2 Werte gemeinsam, der hat 2 getrennte S&H- Schaltungen vorm ADW. Die Stellung des Joystick wird für jede der 4 Richtungen in 5 Teile kodiert. Je nach Joy-Stellung wird eine Wiederholzeit und Schrittwert zum Editor übergeben. Weil die Reaktionen auf eine Bewegung des Joy je nach Aufgabe sehr unterschiedlich sind, werden die Frequenz und die Schritte aus einer Tabelle gelesen. Die Messungen der Ströme aus den 4 Spannungsquellen erfolgen mit den integrierten 10 bit-ADW des Prozessors. Die Messwerte werden 8 mal aufaddiert und dann ein Mittelwert davon übergeben. Zusätzlich erfolgt eine Korrektur der Werte weil die internen Widerstände in der Messwert-Aufbereitung bereits einen kleinen Strom verursachen. Bevor es zur Anzeige geht wird noch der Wert um +/- 1 Digit beruhigt. Die Messung der Gitterströme muss unipolar erfolgen. Der Messbereich geht von +12mA bis -12mA. Der Nullpunkt muss sowohl in der Software als auch im Gitterspannungs-Regler sorgsam eingestellt werden. Für diese Anwendung ist die 10bit-Auflösung eigentlich zu ungenau. Fehler bis +/-0,1mA sind nicht zu vermeiden. Die Auflösung der Anzeige beträgt beim Strom aus U1, U2 und Ug 0,1mA. Beim Heizstrom aus Uh ist die Auflösung etwa +/-2mA. Die Soll-Spannungen werden via PWM ausgegeben. Die Auflösung beträgt 0,1V. Die Regelung der 4 SNTs sorgt für eine stabile und korrekte Spannung. Die PWM arbeitet mit einer Frequenz von 5,7kHz. Der Zähler geht bis 2600, wobei nur von 50 bis 2550 ausgenutzt wird. Das Ergebnis ist sehr genau!Der mechanische Aufbau

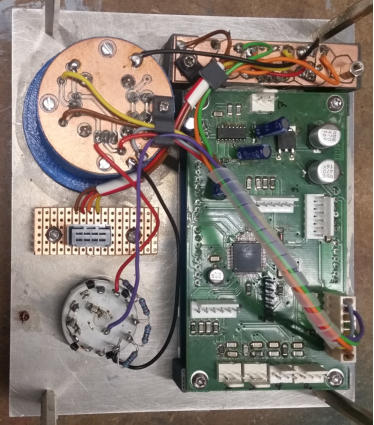

Das Gehäuse wurde aus vier 8x8mm Alu-Quadratstangen und

2mm-Alublech konstruiert und gebaut.

Oben und unten ein Blech durch die Quadratstangen an den 4

Ecken verschraubt. Das hintere Montageblech wurde mit den

beiden Quadratstangen Verklebt. Dieses Blech trägt die Platinen

fürs Relaisfeld und die 4 Schaltnetzteile.

Durch die Verklebung des hinteren Montageblechs wird das

Gehäuse sehr stabil.

Die Frontplatte und die Röhrenplatte werden an den vorderen

Quadratstangen geschraubt.

Auf die Rückwand ist das Akku-Modul mit den Balancer montiert

und oben den Gitterspannungs-Regler.

Aufs Bodenblech ist der kleine Ringkern Netztrafo montiert.

Das Ganze wird mit einen Deckel verschlossen.

Auf das obere Deckblech und aufs Bodenblech sind blaue Teile

aus dem 3D-Drucker geklebt. Der Dachartige Überstand vorne

soll die Bedienelemente schützen.

Auf den seitlichen Deckel wurde mit Laser die Pin-Ziffern der Röhrenfassungen

geschrieben. Auf der Röhrenplatte fehlte dazu der Platz.

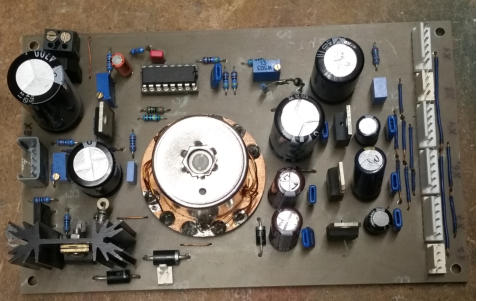

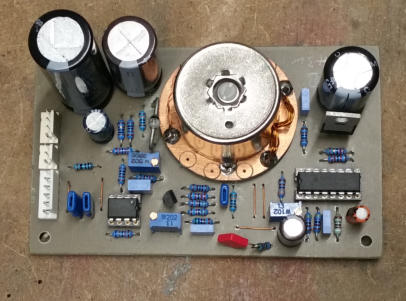

Frontplatte mit CPU und Display

SNT #1

unten die Relaisfeld-Platine

oben auf ein Klappchassis die SNTs #2, #3 und #4

Gitterspannungs-Regler

Schaltnetzteil #1

Schaltnetzteil #2, (#3, #4)

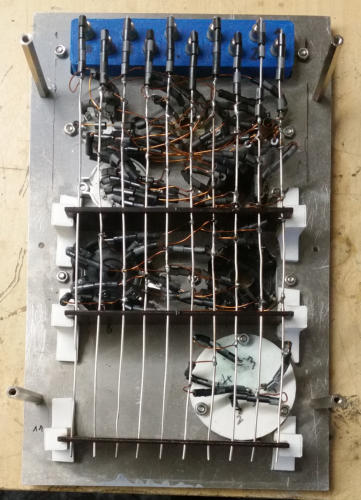

Relaisfeld-Platine, das ist eine einseitige Platine mit

Drahtbrücken.

Die Schaltung mit Schieberegister ist leider nicht EMV-sicher.

Auch ohne Verbindung zur CPU werden Relais geschaltet

wenn ich testweise Störimpuls erzeuge. Dazu brauche ich nur

eine Laborleitung an 250VDC kratzen lassen und schon höre

ich wie Relais schalten.

Abhile:

Auf der Unterseite wurde eine Platinenfläche als GND-Fläche

angeschlossen. Damit waren die Störungen deutlich weniger.

Zusätzlich wurde die Leitung von X1/Relaisfeld nach X2/SNT#1 durch zwei

Klappferrite geführt. Danach waren die Störungen komplett verschwunden.

Die Verdrahtung der Röhrenplatte:

Dazu sind zehn 0,6mm-Drähte von den 4mm-Buchsen bis nach unten über die

Röhrenfassungen angeordnet. Die Fassungen sind dann über 0,56CuL an diese

Drähte angeschlossen.

Diese 10 Drähte sind ans Relaisfeld, Klemmen X8 bis X12 angeschlossen.

Zur Vermeidung von Schwingneigungen der Röhren wurde jede CuL-Leitung mit 5

Ferritperlen versehen. Das funktioniert in der Praxis auch bei schwing-freudigen

Röhren.

Die 7 Akkus (18650) sind zwischen 2 Schalen

aus blauen PETG eingeklemmt. Der Balancer

ist darauf montiert.

Die beiden Klapp-Ferrite

Rückwand

Montageblech

Klappchassis

Front

Akku-Modul

Bedienteil mit CPU-Print