Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Röhrenprüfgerät mit Akku (3/3)

Update / Erweiterug: Tiefentlade-Schutz

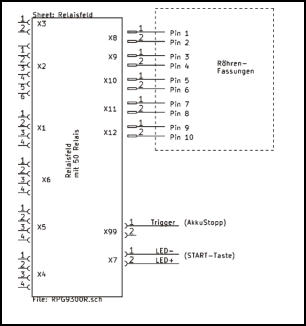

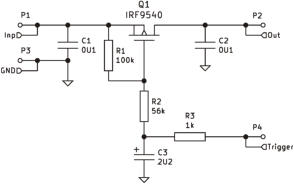

Wenn die Spannung des Akkus unter den zulässigen Wert fällt, erscheint im LCD eine Warnung. Bisher konnte der Prozessor den Akku aber nicht ausschalten. Damit würde er sich auch selber ausschalten. Das erledigt jetzt eine Zusatzschaltung RPG9300A. Diese Schaltung verbindet mit einen VMOS (IRF9540) die beiden Pins am X3 des SNT #1. P1 (Inp) kommt vom Schalter/Akku, P2 (Out) geht ins Testgerät. Nach einschalten ist der VMOS für einige Millisekunden leitend bis C3=2u2 sich aufgeladen hat. Vor Ablauf dieser Zeit muss der Kontroller den P4 (Trigger) nach GND schalten falls die Akkuspannung hoch genug ist. Dazu wird ein Ausgang im Relaisfeld verwendet: X7, Pin 2. Wenn die Akkuspannung 20V unterschreitet wird P4 getrennt und der VMOS schaltet nach kurzer Zeit aus. Nochmals Aktiviert wird der VMOS wenn Aus- nach einiger Zeit wieder Ein-geschaltet wird. Die Belastung des Akkus nachdem der VMOS aus geschaltet hat beträgt nur etwa 0,5mA. Aus schalten muss man das Testgerät wegen dieses Stroms trotzdem irgendwann. Die Schaltung “RPG9300A” wird ans SNT#1 X3 und ans Relaisfeld X7 Pin 1 angeschlossen.

RPG9300A

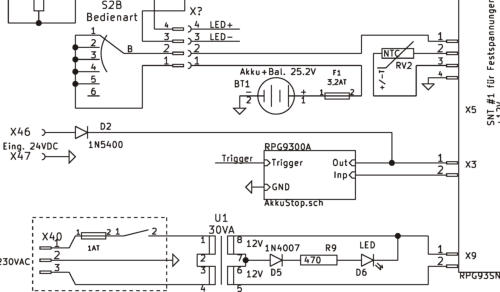

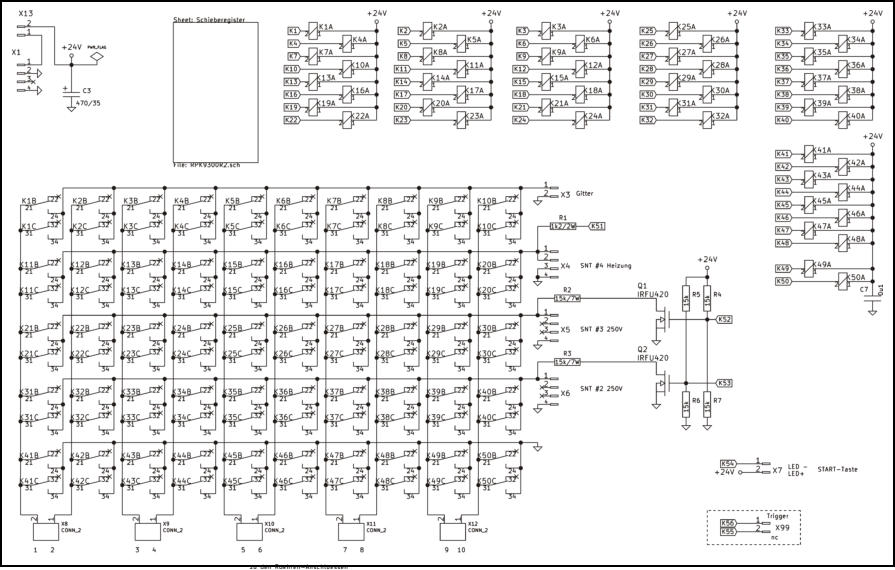

Änderung im Gesamt-Schaltplan

2. Update / Erweiterung: RS232 und PC-Software

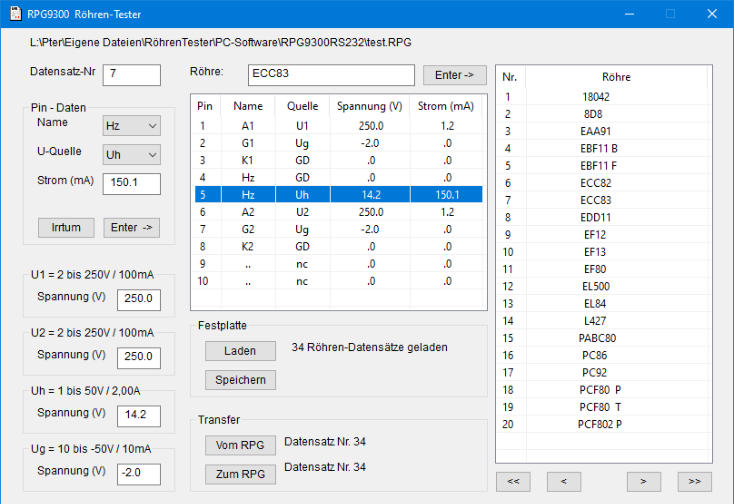

Für jede Röhre benötigt der Röhrenprüfer einen Datensatz. Die Daten werden am Gerät mit den kleinen Joystick eingegeben. Das geht zwar recht gut, bei einen längeren Röhrentext aber doch etwas umständlich. Die PC-Software ist nur für die Daten-Erstellung und -Bearbeitung gedacht. Eine Bedienung zum testen einer Röhre ist nicht vorgesehen, das geht direkt am Gerät besser. Der Transfer der Daten erfolgt immer komplett mit allen vorhandenen Datensätzen auf einmal. Der Komplette Dateninhalt kann in beide Richtungen transferiert werden. Der Röhrentyp bzw Röhrentext wird in der rechten Gridbox aufgelistet. Kann mit den 4 Buttons darunter durch geblättert werden. Nach Auswahl einer Röhre erscheinen deren Daten in der Pin-Liste daneben. Die ist mit den LCD-Inhalt des Röhrentesters identisch. Nach Auswahl eines Pins in der Pin-Liste erscheinen deren Daten im Editierfeld links. Dort werden die Daten editiert und nach Enter übernommen. Die Taste “Irrtum” löscht die Röhre ohne die Daten in der Pin-List zu löschen. Fall diese Löschung ein Irrtum war: nochmal betätigen dann ist die Röhre wieder da. Die Röhren werden wie im RPG in alphabetischer Reihenfolge ansteigend sortiert. Alle 20 Zeichen im Röhrentext gelten als Index. Die Nummer links (in der rechten Gridbox) zeigt nur deren Lage im Speicher, kann sich also ändern. Die Auswahl einer Röhre zum Editieren geht auf 3 Arten: 1. mit der Maus anklicken in der rechten Gridbox 2. Eingabe der Datensatz-Nr und Enter-> (oben) 3. Röhrentyp eingeben und Enter-> (oben) Neue Röhre anlegen: Alle Daten in der Pin-Liste und Röhrentyp eingeben. Nach Enter-> (oben) wird der neue Datensatz einsortiert falls noch nicht vorhanden. Wenn die Röhre bereits im Speicher ist, werden deren Daten überschrieben. Sollen mehrere Datensätze für den selben Röhrentyp: einfach durch längeren Röhrentext möglich. Ein Datensatz besteht pro Röhre aus 80 Byte. In den FRAM des RPG passen 815 Datensätze. Die Datensätze werden auf eine Festplatte im lesbaren Textformat gespeichert. Das Windows wurde so klein gewählt das es in einen kleinen Notebook (EEE) komplett sichtbar ist. Ich hatte ein solches Gerät geerbt und hatte bis jetzt keine richtige Verwendung dafür. Jetzt soll es für den Röhrentester dienen.Das Protokoll der RS232-Übertragung

Das Protokoll ist ganz einfach aufgebaut. Das erste Byte ist ein Kommando, dahinter kommen 2 Bytes Datensatznummer, dann die 80 Byte Datensatz und ans Ende eine Prüfsumme. Die Prüfsumme ist ein Byte das durch die Addition aller Bytes ohne die PS selber entsteht. Die Daten werden so übertragen wie sie im FRAM des RPG stehen, also im Binärformat. Ob eine Übertragung fehlerfrei war, wird an 3 Eigenschaften erkannt: 1. das Kommando 2. die Anzahl der Bytes 3. die Prüfsumme Wenn ein Fehler erkannt wurde, wird einfach 2 Sekunden lang nichts getan. Daran erkennt die Gegenseite den Fehler und setzt seine Zeiger entsprechend neu. Aktion: 1 Datensatz aus PRG/FRAM holen: PC>RPG: F + DSnummer + PS (0x46 , 0x1234, 0x12) RPG > PC: f + DSnummer + 80byte + PS (0x66 , 0x1234 x 40, 0x12) Aktion: 1 Datensatz zum PRG/FRAM bringen: PC>RPG: G + DSnummer 80 byte + PS (0x47 , 0x1234 x 40, 0x12) RPG > PC: g + DSnummer + PS (0x67 , 0x1234, 0x12) In der Software werden die Daten von der RS232 ins Textformat gebracht und dann nur noch in diesen bearbeitet. Downloads Programmiert wurde mit XPROFAN die exe und Sourcecode hier im Download falls jemand sich dafür interessiert. Und die erweiterte Firmware. Die XPROFAN-Dateien (560kB) RPG9300RS232.zip Die neue Firmware (30kB) RPG93V20.zip Der erweiterte KiCAD-Schaltplan(270kB) RPG9300KiCAD.zip

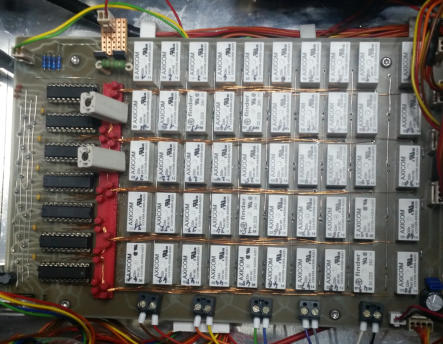

3. Update: Relaisplatine geändert

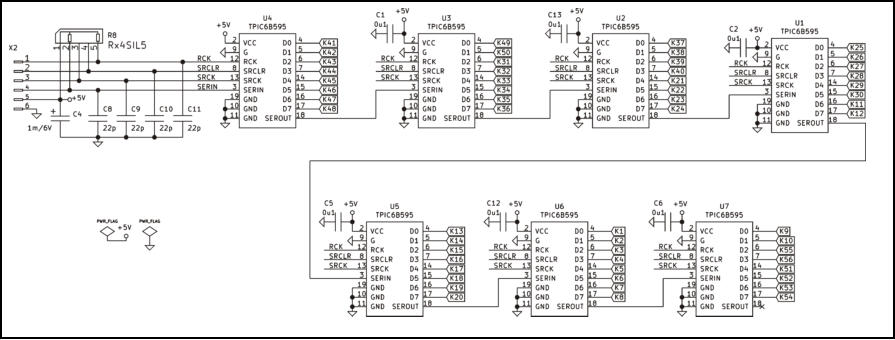

Es ist nach einer Serienprüfung einiger Röhren ein Fehler aufgetreten. Bei einem Relais waren die Kontakte verschweißt. Der Fehler machte sich bemerkbar nachdem ich sehr schnell zwischen den Röhren umgeschaltet hatte. Ursache? Die Relaistreiber TPIC6B595 reagieren auf Störungen und können dadurch unkontrolliert Relais schalten. Die giftigen Nanosekunden- Störimpulse entstehen durch schließen der Kontakte in einer 250VDC-Leitung. Die Fehlfunktionen entstehen durch Impusströme quer durch die Platine. Solche Effekte hatte ich bei der alten Platine mit einer zusätzlichen GND-Fläche über der Platine und mit Klappferrite bekämpft. Das hat offensichtlich nicht gereicht. Abhilfe? Eine neue Platine wurde entwickelt. Die Treiber und die 50 Relais sind nicht mehr gemischt angeordnet. Die Treiber kommen alle auf die linke Seite. GND ist für die Treiber besser von den Kontaktpins getrennt. Leider gibt es ein Problem bei der Entflechtung des Layouts. Weil die Platine mit der CNC gefertigt wird (Hersteller-Fertigung = zu teuer) sind nur einseitige Leitungen möglich. Die 50 Leitungen von den Treibern zu den Relaisspulen werden auf der Oberseite mit Drähten angeschlossen. Dazu wurde ein Fädel-Kamm auf der Platine geklebt. Die Relaisspulen sind mit Kupferlackdraht (der ist lötbar) vom Treiber durch den roten Kamm geordnet zu den Treiber gelegt. Eine kleine Änderung im Schaltplan: Die Elkos der drei SNTs werden mit Widerständen R1, R2 und R3, entlade sobald diese inaktiv aus sind. Damit soll verhindert werden, das ein geladener Elko über einen Relaiskontakt nach GND entladen wird, was zum Tot des Relais führen kann. X13 ist eine Trennstelle mit einen Jumper, soll die Relais schützen wenn die Firmware geladen wird. X99 ist nachträglich angebaut worden, hatte ich vergessen. Ist zum Triggern der Akku-Abschaltung. Die empfindlichen Steuerleitungen zu den Treibern sind mit 22pF nach GND belastet und mit R8 nach +5V gezogen.

Im Gesamt-Schaltplan hat sich der Anschluss X7 geändert und X99 ist dazu gekommen.

Sonst beleibt alles wie es war.

Die GND-Leitungen in dieser Konstruktion sind ungünstig verdrahtet.

Vom SNT#1 geht die GND zur CPU-Platine und zur Relaisplatine. Zusätzlich eine GND

von der CPU-Platine zur Relaisplatine. Im Ergebnis eine Schleife. Besser wäre eine

zentrale GND-Fläche gewesen.

Das Ergebnis der neuen Platine: funktioniert Fehlerfrei und Störsicher!

Die Firmware musste geändert werden, andere Pins an den Treiber verwendet.

Downloads

KiCAD-Dateien (48kB)

Firmware (32kB)