Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

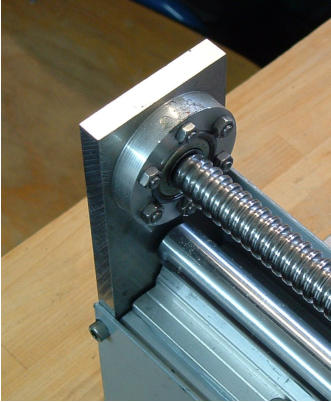

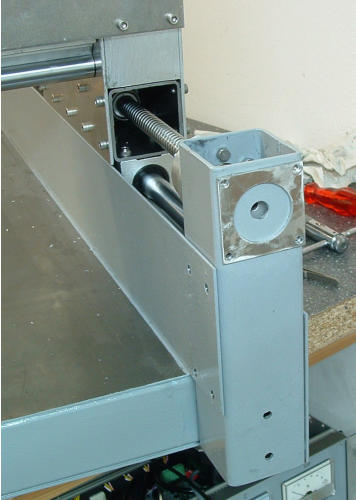

Details der Y-Achse mit Sockel

CNC-Portalfräse (5/6)

90

14

2

25

27

33 (59)

52

60

79

88

90

97

12 (59)

25

25

78

79

43

50

50

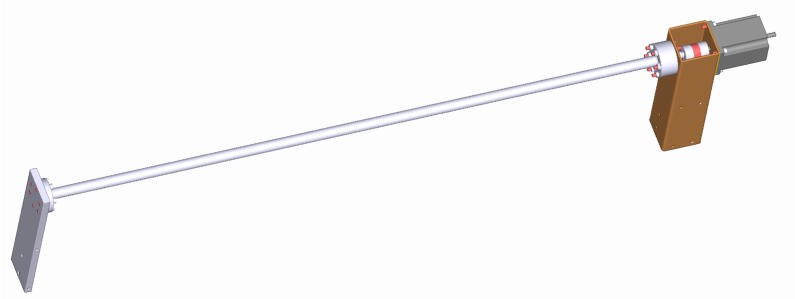

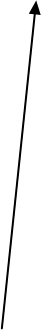

Y-Antrieb und Sockel

Y-Antrieb rechts

70

70

71

71

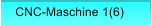

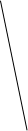

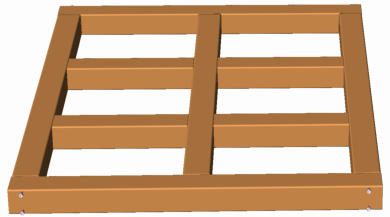

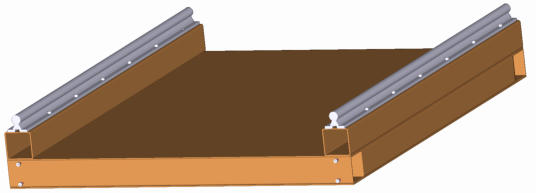

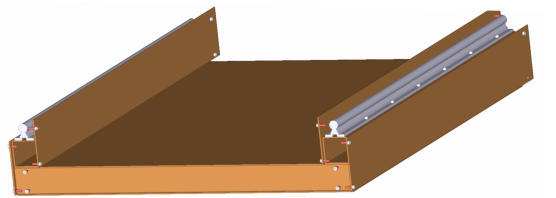

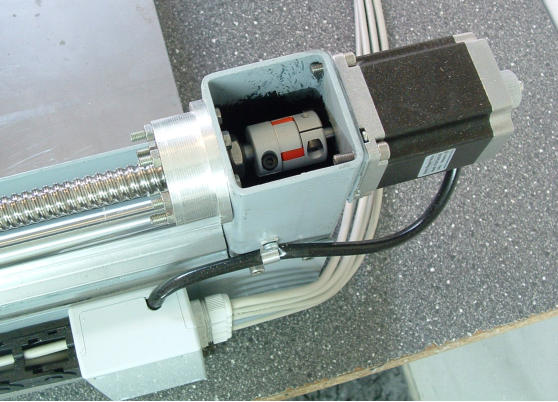

Der Sockel besteht auf Stahl-Quadratrohre 60x60x2 und 2mm-Stahlblech. Die Quadratrohre werden zwischen 2 Bleche flächig verklebt:

Auf den Sockel werden die beiden Träger (49)

der Y-Linearführungen geklebt. Die 20mm-

Linearführungen (52) sind ebenfalls geklebt

und anschließend noch verschraubt worden.

Dann werden die inneren (71) und die äußeren

(70) Seitenbleche geklebt. An diesen wird der Y-

Antrieb verschraubt.

8

8

55

46

46

47

47

48

45

45

3

3

49

49

52

52

71

71

70

70

12

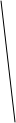

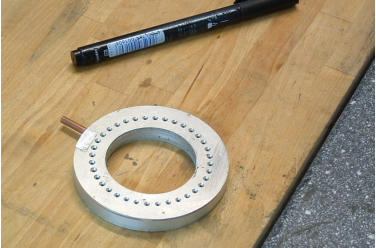

FestlagerRing

d50 L=25

Alu

14

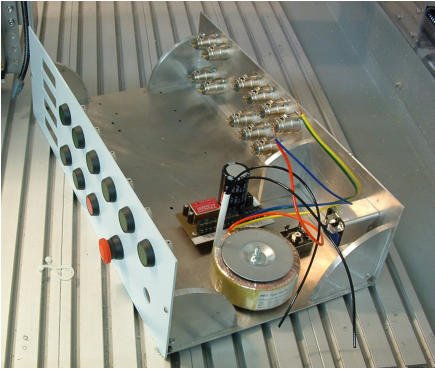

Anschlußkasten

2

Abstandsplatte für Motor

56x56x2

Alu

25

Kugelumlaufspindel 1605

L=1000

27

Kupplung 6/10

3

Bodenblech

970x798.5x2

Stahl

33

LoslagerRing

d60 L=10

Alu

43

Quadratrohr 60x60x3

L=230

Stahl

45

Quadratrohr 60x60x2

L=678.5

Stahl

46

Quadratrohr 60x60x2

L=798.5

Stahl

47

Quadratrohr 60x60x2

L=850

Stahl

48

Quadratrohr 60x60x2

L=850

Stahl

49

Quadratrohr 60x60x2

L=970

Stahl

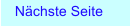

50

Quadratrohr 60x60x3

L=270

Stahl

52

Schiene 20mm

L=970

55

Schnappschalter

57

Wagen 20mm

59

Lager 6201

60

Mutter M12x1.5

70

Seitenblech

außen

1040x121x2

Stahl

71

Seitenblech innen

1040x108x2

Stahl

78

TrägerVornLinks

230x60x10

Alu

79

TrägerVornRechts

230x60x10

Alu

8

EndschalterBlech

60x31x1

Alu

82

MutterWinkel 52x34x10

L=52

Alu

88

U-Profil 20x30x20x2

L=780

Alu

90

Quadratrohr 60x60x3

L=230

Stahl

91

Anschlußkasten

93

Kugelumlaufmutter 16mm

97

Schrittmotor Nema23 3A 78mm

Die Y-Mutter (93) im Quadratrohr (50)

Loslager Y

Festlager Y und Motor mit Kupplung

2

Motorhalter Y

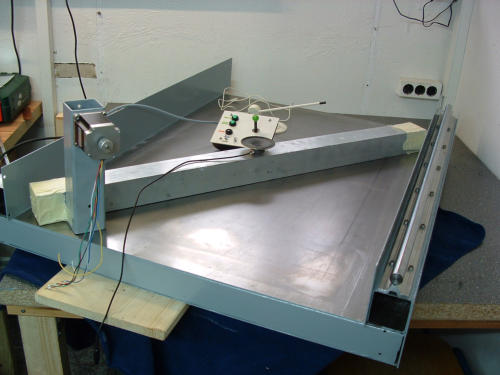

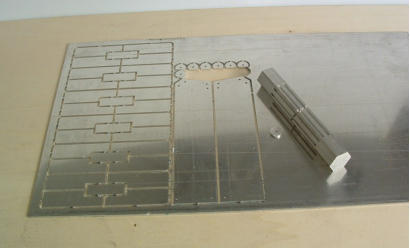

Grundplatte, innere Quadratrohre, das obere Blech fehlt noch

Meine Überlegungen

Die Maschine habe ich mit einer 3D-CAD-Software komplett bis zur letzten Schraube vor Beginn der Fertigung konstruiert. Sehr viel Zeit ging bei der Suche nach ein preisgünstiges Konzept drauf. Zum Glück ist das heute übers www leicht möglich. Es sollten keine Gleitlager sondern alles über Kugellager laufen. Die Linearführungen sollen mit Umlaufkugeln und die Antriebsspindel mit Kugelumlaufmuttern sein. Aus chinesischer Fertigung sind die einigermaßen günstig zu kaufen. Das sind zwar keine Wunder an Präzision, aber für meine Anwendung sehr viel besser wie solche mit Gleitlager. Portal-Fräsmaschinen werden normalerweise mit Alu-Profilen zusammen geschraubt, seltener mit verschweißten Stahlteilen. Ich habe die Durchbiegung der Bauteile mal verglichen. Die am häufigsten verwendeten Aluprofile habe ich mit Alu-Quadratrohren verglichen soweit man solche Daten (bzw Rechenbeispiele) im www findet. Bei gleicher Größe ist ein Quadratrohr dem Profil deutlich überlegen. Das liegt an den Nuten an der Oberfläche der Profile. Besonders geringe Durchbiegung sollte zu erreichen sein, wenn Quadratrohre zwischen zwei Bleche fest verbunden werden. Meine Messwerte an der fertigen Maschine bestätigen das. Wie aber verbinden? Ich habe mich fürs Kleben entschieden. An dieser Stelle mal meine Gründe warum ich mich so entschieden habe: Warum nicht verschweißen? Weil ich es nicht mehr kann, habe keine ruhige Hand mehr. Warum nicht verschrauben? Das wird wesentlich teurer. Die Konstruktion erfordert dann große Aluprofile und/oder Teile aus dicken Alublech die auf Maschinen angefertigt werden müssen. Alu-Profile sehr viel teurer wie Quadratrohre! Quadratrohre aus Alu oder Stahl sind Normteile und somit leicht und preiswert beschaffbar. Stahl ist dreimal so stabil wie Alu aber leider auch dreimal so schwer. Stahl ist auch wesentlich billiger zu haben wie Alu. Der Sockel ist aus Stahl, weil der nicht bewegt wird und das Gewicht keine Rolle spielt. Das X-Portal und die Z-Achse sind aus Alu. Wegen des geringeren Gewichts, damit die Motoren nicht so große Massen schieben müssen.Probleme beim kleben

Zum flächigen Kleben nehme ich WEICON RK-1500. Dessen Klebkraft ist gigantisch solange der Klebespalt sehr dünn ist (0,1... 0,3mm). Auf einer Seite wird ein Aktivator aufgetragen, mindestens 5 Minuten warten, auf der anderen den Kleber und dann schnell fest zusammendrücken. Man muss sich dabei beeilen, schon nach wenigen Sekunden ist kein justieren mehr möglich. Ich habe ein paar Testklebungen vorher gemacht. Ich wollte wissen, wie stark muss man die Oberfläche der zu klebenden Stahlteile eigentlich bearbeiten? Um das zu klären habe ich folgenden Test mit 2 Quadratrohrstücke aus Stahl gemacht. Die Oberflächen auf beiden Seiten wurden nur kurz mit 240er-Schleifleinen bearbeitet und mit Spiritus gereinigt. Die schwarze Walzhaut ist noch drauf, der blanke Stahl ist nicht sichtbar. Ob das ausreicht? Beide Teile mit RK-1500 verklebt und nach 24h habe ich das Probestück mit Gewalt abgerissen. An der Tennstelle war zu erkennen, das nur ein kleiner Teil der Fläche, etwa nur 10%, aktiv war. Erstaunlich, das es trotzdem so bombastisch verbunden war. Es zeigt wie wichtig solche Tests sind, die Herstellerangaben helfen nur bedingt. Der Kleber muss sehr gleichmäßig aufgetragen werden. Dazu habe ich im Folgenden eine Zahlspachtel verwendet, deren Zahnmaße genau die richtige Menge hinterlassen. Der Kleber verläuft danach zu einer sehr gleichmäßigen dünnen Schicht. Beim zusammenfügen von größeren Flächen dürfen keine Luftblasen eingeschlossen werden. Ab besten von der Seite zusammenklappen wie man es mit ein Buch macht. Mit dieser Methode habe ich weitere Klebeversuche gemacht und nach 24 Stunden mit Gewalt abgerissen. Jetzt war die Fläche zu 100% aktiv. Die Fügeteile habe ich vorher einen Temperaturschock unterzogen. Mehrmals von +70 Grad nach unter -5 Grad und zurück. Die Klebkraft bleibt danach voll erhalten. Der Kleber RK-1500 besteht aus einen Aktivator und den Kleber. Der Aktivator ist flüssig wie Wasser und sieht auch so aus. Er wird auf eine Seite mit einen feinen Pinsel aufgetragen. Die zum Lieferumfang gehörende kleine Pumpflasche habe ich nicht verwendet, man hat damit keine Kontrolle ob alles am richtigen Ort landet. Vorm verkleben müssen beide Teile mit einen Bandschleifer bearbeitet werden. Unebenheiten müssen wegen des kleinen Klebespaltes abgeschliffen werden. Die Oberflächen der Stahlrohre sind leider etwas gewölbt, nach innen und nach außen. Auch die Rundung an den Kanten sind unterschiedlich. Man muss die beste Seite aussuchen. Die Alu-Rohre sind dagegen ausreichend genau und gerade. Vielleicht wäre es besser gewesen alles aus Alu zu bauen. Ich hatte mich für Stahl entschieden wegen der geringeren Kosten. Die Bleche sollten möglichst mit Laser geschnitten werden und nicht auf der Schere. Wegen der Kanten. Man kann nur wenige hundertstel abschleifen. Die Teile werden nur mit Muskelkraft zusammengefügt und auf die richtige Lage justiert. Mit Schraubzwingen nur wo es nicht anders geht, die Teile verschieben sich langsam unbemerkt solange der Kleber noch nicht aktiv wird. Ich habe zum Teil die Teile solange festgehalten bis sie fest sind. Das geht sehr schnell, ich schätze etwa eine halbe Minute. Der ausgehärtete Kleber bleibt gering elastisch. Diese Eigenschaft ist nach meiner Ansicht ein Vorteil. Ein glasharter Kleber würde wohl viel eher reissen. Die Bleche und Quadratrohre des Sockels sind aus Kostengründen nur 2mm stark. Weil die beiden Bleche oben und unten flächig über alles verklebt sind dürfte kein Verzug auftreten können. Genau weis ich das natürlich erst wenn alles länger in Betrieb ist.Vibrationen

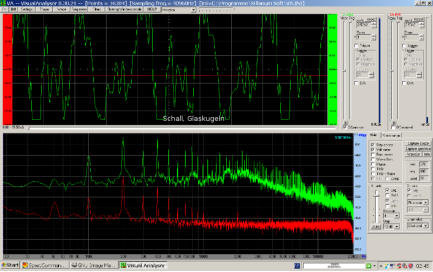

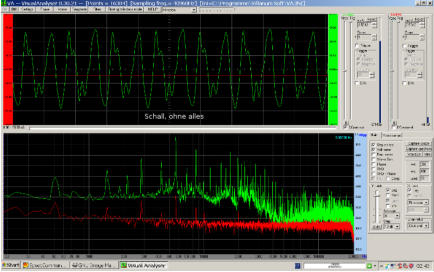

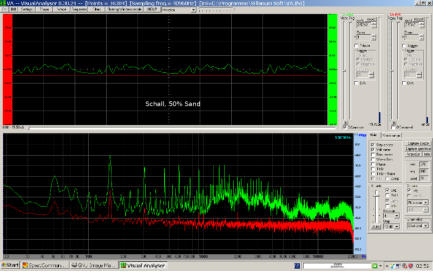

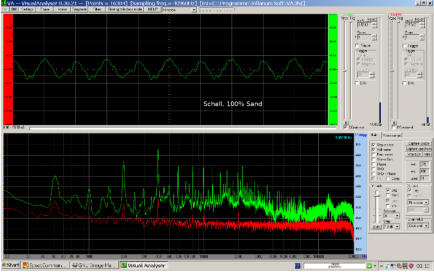

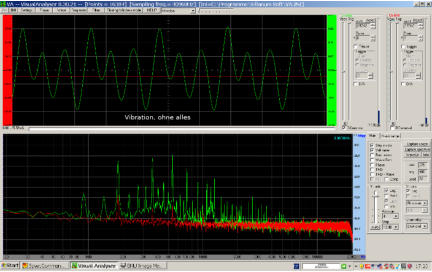

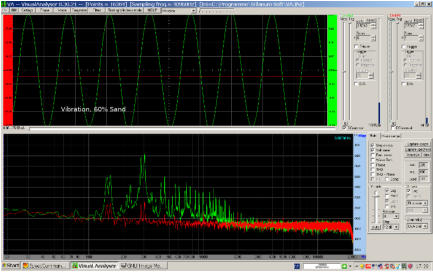

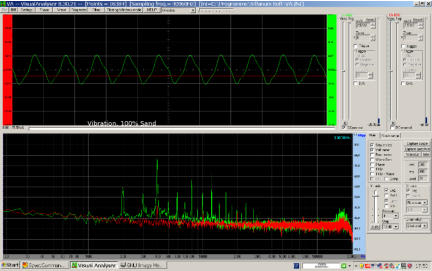

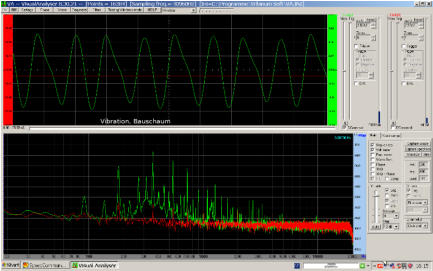

Beim Fräsen und durch die Schritte der Motoren entstehen leider Vibrationen. Diese können unsaubere Fräsflächen und höherer Verschleiß zur Folge haben. Wie verminder ich die beim Fräsen entstehende Virationen? Dazu gibt es zwar jede Menge Ratschläge, aber "Vertrauen ist gut, Kontrolle ist besser". Der Maschinensockel ist fertig und zusätzliche Dämpfungen sind nur mit Aufwand machbar. Über Löcher in der Bodenplatte. Danach ist eine Korrektur nicht mehr möglich. Also habe ich zwei Testreihen mit folgenden Messaufbau veranstaltet. Als Testobjekt dient ein 1m langes Alu- Quadratrohr 60x60x2. Daran habe ich einen Y-Schrittmotor geschraubt, den ich im 1/1-Schritt betreibe. Über eine externe USB-Audiokarte und einer Software sind die Signale erfasst worden. Mit meinen Joystick wurde der Schrittmotor langsam hochgefahren bis die maximale Amplitude sichtbar wird. Die folgenden Bilder sind nur ein kleiner Teil. Die obere Kurve zeigt ein Oszillogramm, also die Schwingungen, die untere grüne Kurve das Frequenzspktrum. Die rote Kurve hat keine Bedeutung. 1. Messreihe, Bild 1 bis 4 Als Sensor wurde ein Messmikrofon verwendet. Das habe ich oben auf dem Rohr mit Klebeband befestigt. Das beste Ergebnis wurde mit einer halben Sandfüllung (unten im Rohr) erreicht. Wenn das Rohr komplett mit Sand gefüllt wird, ist das Ergebnis deutlich schlechter. Soweit deckt sich meine Messung mit einigen im www gefundenen Artikeln.

1.) mit Glaskugeln gefüllt

2.) ohne Füllung, leer

3.) 50% mit Sand gefüllt

4.) 100% mit Sand gefüllt

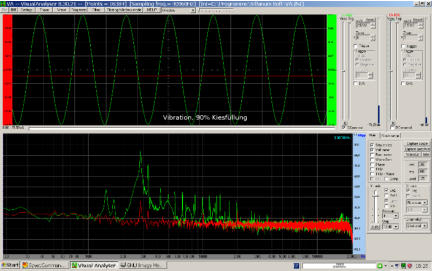

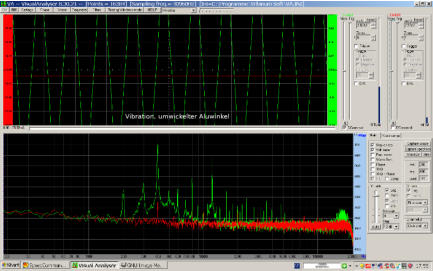

2. Messreihe, Bild 5 bis 10

Das Messmikrofon erfasst zusätzlich auch den Schall, der durch die Luft direkt vom Motor kommt. Das könnte die Ergebnisse verfälschen.

Deshalb habe ich nach einen Sensor gesucht, der nur die Vibrationen erfasst und auf keinen Luftschall reagiert.

Dafür habe ich eine einfache Lösung gefunden. Ein kleiner Lautsprecher wird direkt auf das Rohr kraftschüssig geklebt. Das Gehäuse des

Lautsprechers vibriert dann genauso wie das Rohr. Die Membrane wird durch die Luft abgebremst, so das die von der Lautsprecherspule

gelieferten Spannungen direkt proportional zur Vibrationsamplitude sind. Der Luftschall erzeugt keine merkbaren Spannungen an die

Audiokarte.

5.) 100% mit Kies gefüllt

6.) intern mit einer Stange in Watte gepolstert

7.) ohne Füllung, leer

8.) 60% mit Sand gefüllt

9.) 100% mit Sand gefüllt

10.) 100% mit Montageschaum gefüllt

Die Ergebnisse dieser Messreihe hatte ich anders erwartet. Zwischen den Geräuschen und der eigentlichen Vibration besteht offensichtlich

kein Zusammenhang. Das sind zwei paar Stiefel!

Das Ergebnis:

Im Gegensatz zur ersten Messreihe wirkt eigentlich so gut wie nichts gegen die Vibration. Nur bei einer 100% Sandfüllung ist eine geringe

Wirkung erkennbar. Das war in der ersten Messreihe umgekehrt. Vermutlich weil der Sand bis an die obere Wand des Rohres reicht und

deshalb etwas dämpfen kann.

Bauschaum bewirkt absolut nichts. Lose Füllungen (Kies) erhöhen die Vibration. Irgendwo im www habe ich gelesen, das ein umwickelter

Metallstab gut wirken soll, das wurde wohl nicht wirklich getestet!

Meine Schlussfolgerung:

Vermutlich ist das noch nie richtig getestet worden. Ich werde gegen Vibrationen nichts unternehmen, richtig wirkt ja offensichtlich nichts!

Messungen der Steifigkeit

Ich habe ein paar Steifigkeits-Messungen vorgenommen. Dazu habe ich die Maschine mit einer Schnur und einen 10kg Gewicht (Wassereimer mit 10 Liter) belastet und das dadurch erfolgte Verbiegen mit einer Messuhr gemessen. X und Y-Achse auf Mitte gefahren und die Z-Achse nach unten bis zum Endschalter. Die Schnur unten an der Aufnahme für die Frässpindel. Das Gewicht zieht die Z-Achse nach Vorn. Das Ergebnis: Messuhr an der Spindelaufnahme: 0,03mm Messuhr weiter oben am 10mm-Z-Montageblech: 0,02mm Messuhr an der Z-Führungsschiene: 0mm Messuhr am Portal: 0mm Interessant ist noch: wie weit verbiegt sich das Portal seitwärts? Die Schnur wieder unten an der Spindelaufnahme und das Gewicht an der Schnur auf der Seite angehängt. Damit wird das Portal zur Seite gezogen. Das Ergebnis: Messuhr an der seitlichen Portalwange mittig unten: 0mm Messuhr an der seitlichen Portalwange mittig 50mm von oben: 0,005mm Messuhr an der Spindelaufnahme: 0,03mm Bei dieser Gelegenheit habe ich mal versucht, die Steifigkeit meiner Grundplatte zu messen. Dazu habe ich eine Messuhr zwischen Z-Achse und Grundplatte angebracht. Mal senkrecht nach unten und mal über einen etwas längeren Arm zu einer weiter entfernten Stelle. Dann habe ich die Maschine an einer Ecke angehoben. Die Maschine wiegt 108kg. Bei diesen Gewicht wird sich die Grundplatte verbiegen müssen. Ist aber nicht so. Es ist absolut keine Abweichung nach Anheben auf einer Ecke zu messen! Offensichtlich ist meine Konstruktion, Quadratrohr zwischen 2 Bleche verklebt, sehr stabil. Und das obwohl die Quadratrohre sich nicht einmal berühren müssen.Was hat die Maschine gekostet?

Von Anfang an habe ich alle Preise / Rechnungen / Kassenbons usw in meine Datenbank eingegeben. Jetzt habe ich alles ausgerechnet und einen Schock bekommen. Es ist deutlich teurer geworden. Eigentlich sollte die Grenze von 1500 nicht überschritten werden. Jetzt sind es aber über 2300! Hier eine Aufstellung: 1.) alle Führungen, Kugelumlaufspindeln, Kugellager 667,73€ 2.) Stahl und Aluminium 682,09€ 3.) Schrauben, Farbe, Klebstoff 208,28€ 4.) komplette Elektrik, Software und 4 Motoren 391,39€ 5.) Kühlmittel-Umlauf 48,23€ 6.) Werkzeug 288,07€ 7.) Div. Rest 62,18€ Zu den Positionen einige Erläuterungen: Positionen 1) und 2) enthalten keine Sonderangebote, alles wurde online mit normalen Preisen beschafft. Position 3.) enthält ein Sonderangebot für den Klebstoff, ohne wäre es um 100...150 Euro teurer geworden. Position 4.) sieht verdächtig günstig aus. Ohne meine Teile aus der "Bastelkiste" wären es wohl noch 300 Euro mehr geworden. Position 6.) enthält Werkzeuge die ich auch ohne diese CNC gebrauchen kann, aber ohne dieses Projekt nicht beschafft hätte.Manöverkritik

Bei der Fertigung meiner Maschine sind weniger Probleme aufgetaucht als ich erwartet hatte. Es ist auch nur sehr wenig zu verbessern, falls ich mal auf die Idee komme, mir noch eine CNC zu bauen. Die Anschlußkästen an der Maschine und die Energieketten sind zu klein. Ich hatte etwas Mühe alles darin unterzubringen. Meine Klebetechnik muß sich im Laufe der Zeit noch bewähren. Bedenken haben einige Fachleute wegen der Vibrationen. Ich bin davon überzeugt, das meine Klebungen genau so wie verschweißen und verschrauben stabil bleiben. Um das genau zu wissen? Irgend jemand muss das irgendwann mal machen. Die Vorteile der Klebetechnik gegenüber anderen Verbindungstechniken: 1.) geht schneller, also geringerer Arbeitsaufwand 2.) geringere Kosten weil kostengünstiges Material ausreicht, z.B. dünneres Blech 3.) verbindet Stellen, wo man mit verschweißen oder verschrauben nicht herankommt 4.) flächiges Verbinden statt punktweisePraktische Anwendungen

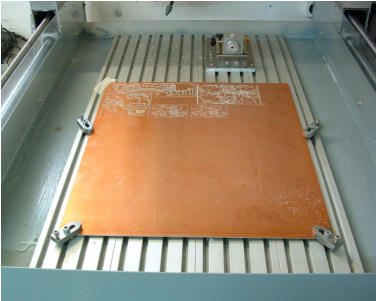

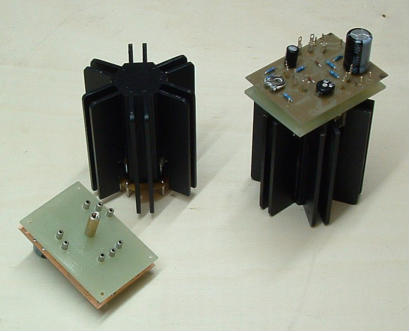

Unter “Software” habe ich beschrieben, wie ich meine mit KiCAD entwickelten Platinen auf der CNC-Maschine fräsen und bohren kann. Inzwischen habe ich einige Teile, die ich für mein Elektronik-Hobby benötige, auf der Fräse angefertigt.

Eine “VMOS”-Röhre mit Fassung

für einen Hybrid-Verstärker

Trafohaube

Platinenfertigung

Isolierfräsen und Bohren

Ein Eigenbaugehäuse

sollte ein Druckluft-Vorhang

werden

alle Teile aus einer

3mm-Alu-Platte

Sechskant-Rohling

SW32