Peter Hofbauer’s private Homepage

Selbstbauprojekte

eigene Entwicklungen

Erfahrungen nach 4 Jahren in Betrieb (2019)

Verständlicherweise wurde damals von den Fachleuten die Haltbarkeit meiner Klebe-Technik angezweifelt. Deshalb werde ich mich im 1- Jahres Abstand mal mit einen Erfahrungsbericht zu Wort melden.Die Klebetechnik hat sich 100% bewährt. Nicht die geringste Materialermüdung zu erkennen. Auch nicht an den

wenigen kritischen Stellen!

Die Z-Achse habe ich vor 1 Jahr verstärkt. Ich hatte im Laufe der Zeit immer die Steifigkeit kontrolliert. Mit Messuhren und einer Federwaage (”Fischwaage”) den Fräser mit 10kg belastet. Kurz nach der Fertigstellung der Fräse hatte ich am Fräser ein Nachgeben um etwa 0,03mm festgestellt. Der Wert hatte sich aber bis auf 0,09mm langsam erhöht. Die Z-Platte wurde von 10mm auf 15mm verstärkt. Die alte 10mm-Z-Platte wurde in der Mitte getrennt, mit einer kleinen Stufe versehen und links als Verstärkung an die 15mm geklebt. Eigentlich war diese Aufrüstung nicht nötig. Bei anschließenden Messungen waren die Abweichungen noch immer etwa so groß wie vorher.Die Linearführungen bewähren sich nicht!

Dann habe ich mal genauer alle Abweichungen mit Messuhren erfasst. Die Auflösung der Messuhren beträgt 0,01mm. Dabei habe ich feststellen müssen, das meine Linearführungen mit den nach unten offenen Wagen die Ursache sind. Nachstellen der Wagen hatte nur kurzen Erfolg. Die Messmethode: X und Y auf Mitte und die Z im unteren Viertel. Mit einer Federwaage wurde an der Spindelwelle (über der Mutter, damit es nicht abrutscht) mit 11kg (etwa 100N) nach vorn gezogen, also -Y. Dabei kippt die Z-Platte um 0,1mm nach vorn, oben sind es 0mm. Diese Messung täuscht. In Wirklichkeit verbiegt sich die Z-Platte überhaupt nicht. Oben wird die Führung um 0,02mm nach hinten und der Z-Balken um 0,02mm nach vorn bewegt, Ergebnis ist oben 0. Um genau die Fehler zu ermitteln, habe ich alle Messungen von der Grundplatte gemacht und die Differenz ausgerechnet. Die Ergebnisse habe ich hier angegeben. Gemessen wurde mehrmals, dabei gab es auch immer etwas Abweichungen. Das ist nicht zu vermeiden, absolut genau wird es nicht. Messergebnisse: Die 16mm-Führungswagen an der Z-Achse werden oben auf Druck belastet und geben um 0,02mm nach. Die 16mm-Führungswagen an der Z-Achse unten werden auf Zug belastet und geben um 0,05mm nach. Bei der X-Achse werden die oberen und unteren (20mm-) Wagen seitwärts belastet. Oben auf Druck geben um 0.01mm nach und unten auf Zug um 0,025mm. Bei dieser seitlichen Belastung gibt das Alu-Stützprofil gegenüber dem Alu-Quadratrohr nach. Damit habe ich nicht gerechnet. Nur etwa 0,01mm geht dabei aufs Konto des Wagens. Der Portalbalken, gemessen in der Mitte am hinteren 8mm- Alublech (34) verbiegt sich um 0,01mm. Die Y-Wagen unter den Portalwangen links und rechts geben um 0,01mm nach. Der geklebte Maschinensockel ist absolut stabil, nicht das geringste Nachgeben erkennbar. Das selbe gilt für die Portalwangen.Ein inzwischen behobener Mangel:

Die Maschine hat für die Y-Achse auf beiden Seiten einen Motor ohne mechanische Verbindung. Wenn hier einseitige Schrittfehler auftreten, stimmt der Winkel zwischen X und Y nicht mehr. Das kann ich mit einen Messschieber sehr einfach überprüfen an den Abstand links und rechts zu den Loslagern. Irgendwann traten hier Fehler in der Größe von etwa 1mm zwischen links und rechts auf. Nach einigen Versuchen war die Ursache ermittelt. Der Fehler entsteht nie beim Fräsen sondern beim Einschalten der Maschine! Durch den ruckartigen Strom in den Motoren springt der Rotor zur am nächsten gelegenen 1/1-tel Stellung. Und die war offensichtlich links und rechts unterschiedlich. Dann habe ich nach dem Einschalten, dann blockiert der Motor, nur an den Kupplungen mechanisch nachgestellt. Seit dem ist der Fehler nie wieder aufgetreten.Die Spindel

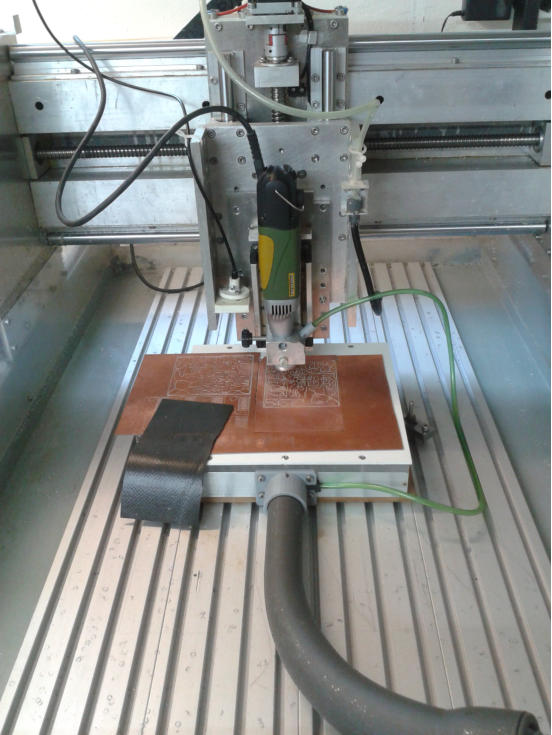

Meine 1,05kW-Kress-Spindel habe ich durch eine luftgekühlte1,5kW-”China-Spindel” ersetzt und mal beide verglichen. Die Kress ist bei den niedrigen Drehzahlen deutlich stärker, aber der Lärm ist größer. Die Vibrationen beider Maschinen waren identisch. Hier mal Messwerte im Vergleich: 1.) Schall, 1m Entfernung, Maschinen in Sollposition montiert ohne aktive Geräte und Maschinen im Raum: 42dB mit aktiven Umrichter: 60dB und mit leer laufender China-Spindel, 24000U/min: 83dB nur leer laufende Kress, 25000U/min, Umrichter aus: 89dB 2.) Rundlauf, kleinste Auflösung 10u China-Spindel im Konus: 5u? (unter 10u) dto, mit dabei liegender Spannzange: 80u dto, mit einer dazu gekauften Spannzange: 20u (für meine Zwecke OK) Kress im Konus: 15u dto, mit dabei liegender Spannzange: 20u (für meine Zwecke OK)Erodieren auf der CNC

An meiner kleinen Eigenbau-Erodiermaschine kann der Erodierkopf (Z-Führung und Z-Motor) abgenommen werden. Jetzt habe ich diesen mal an der Z-Platte der CNC-Maschine montiert. Siehe HIER.Vakuumplatte für die Platinenfertigung

Die Vakuumplatte wurde aus 10mm dickes Plexi gefräst. Mit 19 mal 15 Löcher. Die Löcher mit 6mm Durchmesser wurden 8mm tief gebohrt. Die restlichen 2mm wurden mit einen 1,5mm-Bohrer gebohrt. Die Plexiplatte wird mit sechs M4- Zylinderschrauben an einen Rahmen aus U-Alu verschraubt. Als Opferplatte dient eine 3mm dicke Platte aus Hartschaum-PVC. Diese wurde mit der selben CAM-Datei gefräst, aber die Luftlöcher etwas größer. Diese Opferplatte wird durch die 6 Schraubenköpfe, mit denen die Plexiplatte verschraubt ist, passgenau gehalten. Das Vakuum wird von einen alten Nass/Trocken- Sauger erzeugt. Dieses Gerät kühlt seinen Motor auch wenn der Saugschlauch dicht ist. Er hat einen getrennten Kühlluftweg. Sonst würde der Motor wohl nicht lange halten. Ich verwende einen selbst gebauten Tiefentaster. Ein Tiefentaster besteht im Prinzip aus ein Teflonrohr, in dessen Zentrum sich der Gravierstichel / Bohrer befindet. Der Tiefentaster wird mit den kleinen Proxxon-Fräsmotor in vertikaler Richtung leicht beweglich geführt. Die CNC setzt das Teflonrohr direkt auf die Platine plus 2mm. Um diese 2mm wird die Einrichtung nach oben gehoben. Das Eigengewicht sorgt für einen direkten Kontakt / Druck des Teflonrohres auf die Platine. Der Gravierstichel steht um z.B. 0,1mm aus den Teflonrohr heraus. Dieses Mass kann mit ein Feingewinde eingestellt werden. Vom Staubsaugerrohr geht noch ein 6mm- Plastikschlauch zum Tiefentaster. Damit wird der Fräs/Bohr-Staub abgesaugt. Das Ganze funktioniert perfekt. Aber die Platine sollte mindestens die Fläche einer Eropakarte haben sonst reicht die Saugkraft nicht aus. Die noch offenen Löcher neben der Platine müssen mit irgendwas abgedeckt werden.CNC-Portalfräse (6/6)

Januar 2023: Erfahrungen nach 7 Jahren in Betrieb

Die Klebetechnik hat sich 100% bewährt. Nicht die geringste Materialermüdung zu erkennen. Aber an einer Stelle hat der Kleber versagt: Bimetallkorrosion (auch galvanische Korrosion genannt) zwischen den Alu-Nutenprofilen und Stahlblech! Die Nutenplatte aus Alu ist mit der Stahlplatte verklebt worden. Die beiden Flächen sind deshalb elektrisch isoliert. Sobald zwei verschiedene Metalle mit (z.B.) Wasser in Verbindung kommen, entsteht ein elektrochemisches Element. Der dadurch entstehende Strom zersetzt einiges. Ich hätte die Flächen zusätzlich elektrisch verbinden müssen. Weil mir eine richtige Nutenplatte zum Spannen der Werkstücke zu teuer war, hatte ich statt dessen vier Alu-Profile verwendet. Wegen der geringen Materialstärke durfte ich die Aufspann- Fläche nicht überfräsen. Das Ergebnis war eine holperige Fläche, die sich im Laufe der Jahre noch verschlechterte. Platinenfertigung ging mit meinen Tiefentaster oder der Tastfunktion von Estlcam aber trotzdem. Jetzt ist es gelungen, alle vier Profile mit Gewalt von der Stahlplatte zu lösen und damit wird der Fehler sichtbar. Auf der Stahlplatte sind keine Kleberreste sondern nur Rost bis zu einer Stärke von bis 1mm sichtbar. Auf den Profilen ist ebenfalls Rost und der Kleber zu sehen. Der Kleber ist noch bombenfest am Aluprofil. Der Rost ist direkt zwischen Kleber und Stahlblech gewachsen und hat die Profile über die komplette Fläche angehoben. Das Ganze wurde also nur vom Rost zusammen gehalten.Was ist die Ursache?

Es fehlte eine elektrisch leitende Verbindung vom Alu-Nutenprofil zur Stahlplatte (der Kleber isoliert). Ich arbeite beim Fräsen mit einer Umlauf- Spülung. Das Spülmittel besteht aus 90% Wasser. Alu und Stahl sitzen damit meist in einer Pfütze aus Wasser. Das ergibt ein elektrochemisches Element, eine Batterie. Ob das wirklich die Ursache ist will ich genau wissen mit Hilfe eines Versuchs.Der Versuch

Zum Vergleich sind 2 Objekte nötig: 1. blankes Stahlblech mit Alublech verklebt, wobei beide Teile (durch den Kleber) isoliert bleiben müssen 2. dto, aber nicht isoliert, also elektrisch verbunden Das isolierte Objekt versehe ich mit einen elektrischen Anschluss. Ein DVM (DigitalVoltMeter) zeigt eine Spannung vom 0,36V an sobald das Teil in Wasser getaucht wird. Im Kühlmittel, das hat eine ca. 10 mal höhere Leitfähigkeit, ebenfalls 0,36V. Pluspol am Stahl. Beide Objekte werden in ein Behälter mit Kühlmittel über mehrere Tage getaucht. Das Isolierte Objekt wird an ein Labornetzgerät angeschlossen (Polarität identisch). Mit Stromregelung von 0,15A und maximaler Spannung von 20V. Damit will ich den Testvorgang beschleunigen der sonst einige Jahre dauern würde. Nach 4 Tage wurden beide Objekte gereinigt. Das Ergebnis: Beim isolierten Objekt lösen sich die Bleche von selbst. Auf dem Stahl sind keine Klebereste sichtbar, nur ein paar Mini- Rostansätze. Am Alu sieht es in etwa so aus wie an den Alu- Nutenprofilen. Also das selbe wie an der CNC sichtbar. Beim nicht isolierten Objekt sind die Bleche noch bombenfest verbunden. Wurde in einen Schraubstock gespannt, und am Blech mit einer Fischwaage gezogen. Bis 15kg wurde das Alublech verbogen aber es bleibt mit den Stahlblech verbunden. Dann habe ich mit einer Rohrzange das Alublech mit Gewalt vom Stahlblech getrennt. Auf dem Stahlblech ist Kleber über die Fläche deutlich sichtbar. Schussfolgerung: eine Bimetallkorrosion war mit Sicherheit die Ursache für den Rostwuchs. Neue Nutenplatte? Die alten Aluprofile sind nicht zu retten, den Kleber bekomme ich nicht ohne Zerstörung herunter. Die Stahlplatte wurde mit Rostumwandler und Bandschleifer bearbeitet. Sieht jetzt einigermaßen glatt aus, mal abgesehen von vielen kleinen Rostnarben. Die Oberfläche wurde mit einer Messuhr (0,01mm Auflösung) ausgemessen. In der Mitte der Platte ist die höchste Stelle. Von dort ausgehend sind folgende Abweichungen messbar: -0,28 -0,05 -0,44 -0,30 +/-0 -0,52 -0,15 -0,32 -0,26 Eine neue Platte muss also mit einen Kleber montiert werden, der für einen Klebspalt bis mindestens 0,6mm geeignet ist. Mein alter Kleber kann das nicht mehr. Inzwischen bin ich mir nicht mehr sicher, ob meine Theorie richtig ist. Die beiden Metalle sollen / oder sollen nicht / verbunden werden? In den meisten Berichten (im www) wird eine Isolierung beider Flächen als richtige Massmahme gegen Bimetallkorrosion angegeben. Inzwischen habe ich neue Profile bekommen, kostenlos, und exakt die gleichen wie vorher drauf waren. Auf eine teure Nutenplatte habe ich verzichtet. Die Stahlplatte ist nicht besonders gerade. Die maximale Abweichung ist etwa 0,6mm. Der Kleber soll jetzt dafür sorgen das diese Abweichung auf der Oberseite der Profile möglichst 0,00 wird. Dazu wurden die 4 Profile auf der Oberseite mit Winkel verschraubt damit eine ebene Fläche entsteht. Mit Blechen aus Fühlerlehren habe ich auf die Stahlplatte an 4 Ecken Abstandshalter eingemessen und fixiert. Der Kleber wird mit einer Lehre in definierten Streifen auf die Unterseite um 0,8mm aufgetragen. Dann umgedreht und auf die Abstandshalter abgesetzt. Verwendet wurde Waicon N5000, wegen einer längeren Topfzeit und weil man den mit Hilfe einer Pistole bequem auftragen kann. Nach Aushärtung 24 Stunden: Alle Profile sind gegen die Stahlplatte isoliert. Das Ergebnis wurde vermessen und ist nicht ganz ideal. Die Messwerte: 0,03 0,12 -0,02 -0,03 0,15 -0,11 0,01 0,05 0,00 Für meine Anwendungen (2,5D) OK!

Unterseite Nutenprofil